韦 俊,郑东东,郭宏超,王振山

(1. 苏州科技大学 土木工程学院,江苏 苏州 215011; 2. 西安理工大学 土木建筑工程学院,陕西 西安 710048)

信息化和工业化深度融合是未来建筑产业获得高质量发展以及实现产业升级的根本途径,而装配式结构的发展与应用可以有效地促进两者的深度融合,推动建筑行业朝着高质量发展方向演进,是未来建筑行业发展的主流方向。为此,众多学者针对装配式结构展开研究。在纯钢结构体系中,张爱林等[1-8]对一系列装配式梁柱节点开展深入分析,包括静力有限元分析以及节点受力机理研究分析,结果显示在节点参数设置合理的前提下,装配式节点可以确保承载力充分发挥,且可以使损伤集中于装配元件上,从而确保梁柱主体在受力过程中保持弹性,有利于震后快速修复。王燕等[9]对装配式钢管柱-H型钢梁节点进行了力学性能研究,试验结果显示该节点承载力较高且耗能能力强,等效黏滞阻尼系数平均大于0.4,延性系数均大于3.0,说明该节点具有良好的地震下变形能力及耗能性能。王修军等[10]针对装配式梁柱外环板高强螺栓连接节点抗震性能开展了拟静力加载试验,结果表明,在加载过程中试件的滞回环整体饱满,层间位移角达到甚至超过抗震规范的限值要求,表明节点具有优异的耗能能力以及转动能力。文献[11-14]分别提出了带悬臂梁段和削弱梁段的Z字型全拼接节点、带C型悬臂段拼接节点以及梁上翼缘焊接,腹板螺栓拼接的新型节点,丰富了节点连接类式,增强了节点延性。在钢-混组合结构体系中,赵均海等[15]对3 榀 1∶2缩尺框架模型进行了拟静力试验,研究结果表明,所提的柱-柱拼接节点性能可靠,对框架的承载力、刚度和延性的影响很小。吴晓龙等[16]将剪切型软钢阻尼器设置于高层剪力墙结构的连梁中,以改善结构的抗震性能,研究结果表明,由于软钢阻尼器具有良好的变形能力及耗能性能,导致剪力墙结构损伤程度,基础底部反力,层间相对转角显著减小。刘继新等[17]对用预埋件焊接的干式连接墙体进行了抗震性能研究,试验结果表明,干式连接方式可以充分传递截面上的剪力,使腹板墙和翼缘墙协调工作。

目前,部分节点设计由于过分强调装配化而对节点实行全螺栓拼接,导致节点刚度下降,承载力无法有效保障;或者提出构造复杂的节点拼接形式,忽略了现场安装成本。便捷性与承载性之间的矛盾成为制约装配式节点发展的重要因素。文中节点从施工效率以及承载性能2个方面对装配式节点的连接形式进行创新,通过焊接悬臂拼接段来发挥“牛腿”作用,提高节点安装效率;通过加劲角钢分别与梁、柱拼接来减小焊接作业,降低施工难度。通过给节点加腋的方式,增加节点承载力的同时实现了节点塑性铰外移,符合“强节点、弱构件”的设计原则,在此基础上对节点进行了加载试验及数值模拟分析,研究了节点的受力性能及承载机制。研究内容可以为建筑行业装配式发展提供试验及理论依据。

1.1 试件装配流程

文中节点的拼装部件均预先在工厂加工制作,然后现场装配。装配过程中悬臂段拼接底板和拼接腹板通过单边坡口对接焊缝与柱翼缘相连,并在拼接底板和腹板上预留螺栓孔,装配过程中分别与梁下翼缘以及梁腹板进行螺栓连接,高效便捷,且悬臂拼接段底板在施工过程中发挥了“牛腿”的作用,可以较方便的将梁放置于悬臂拼接段上,有助于螺栓的安装拧紧,提高施工效率。受力过程中,节点域加劲肋,悬臂段加劲肋以及角钢加劲肋设置既确保了节点强度,又有利于塑性铰远离节点连接区,向强度相对较弱的梁加载端偏移,符合“强节点、弱构件”的设计原则。具体装配过程见图1。

图1 装配流程Fig. 1 Assembly process

1.2 试件尺寸及参数设置

本次试验共设计了4个试件,钢材等级均为Q235B,以XBL-3为基本试件,在基本试件的基础上通过改变L型加劲件短肢高度,加腋数量及强弱轴连接方式来分别得到XBL-1、XBL-2、XBL-4共3种带悬臂拼接段节点,具体参数情况见表1,节点尺寸见图2。

图2 标准试件几何尺寸Fig. 2 Geometric dimensions of standard specimens

表1 试件参数Table 1 Parameters of specimens

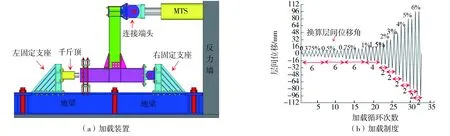

本次试验在西安理工大学结构大厅进行。试件加载端头通过4根长螺栓以及一块辅助加载钢板与MTS作动器进行连接,可以有效地避免加载端出现应力集中现象,并且在柱顶设置侧向支撑,防止试件在加载过程中出现平面外失稳。试件在正式加载过程中,首先在柱顶施加1 000 kN的轴向荷载(按轴压比0.1计算),然后在梁端施加水平荷载,水平荷载参考美国规范AISC/ANSI 341—10[18],以层间侧移角作为控制参数进行加载,加载装置及加载制度见图3。

图3 加载装置及加载制度Fig. 3 Loading device and loading system

2.1 有限元模型的建立

本次试验在对试件进行安装固定完毕后,根据其现实边界条件及加载环境,通过ABAQUS软件对不同类型试件进行了模型建立。在试件加载过程中,以数值分析来指导试验开展以及利用试验结果来验证数值模型,从而深入了解加载的整个过程中节点的力学性能变化规律。模型的建立过程包括材料本构关系的选定、部件的装配、网格的划分、接触设置、边界及荷载的施加,分析步的设定等。其中考虑到循环荷载下钢材的包辛格效应,采用随动强化模型进行非线性分析;在接触模块中,采用Tie绑定模拟焊接,梁、柱及加劲肋的接触面均建立接触对,主要流程见图4。

图4 有限元模型建立Fig. 4 Finite element model establishment

2.2 试验现象分析

文中主要针对基本试件XBL-3做了试验现象总结分析。加载过程中当位移加载至12 mm时(θ=0.007 5)时,试件发出咚咚的声响,随机螺栓孔附近出现氧化层脱落,表明螺栓孔附近正处于高应力状态;位移加载至16 mm(θ=0.001)时,梁腹板底部开始出现横向条纹,腹板螺栓孔周围出现斜向纹理,表明钢梁开始屈服;当位移加载至32 mm时,腹板螺栓孔的斜向纹理增多,应力进一步加大;当加载之48 mm(θ=0.03)时,梁上翼缘开始出现轻微翘曲现象,L型加劲件与翼缘贴合部位出现空隙;当位移加载到80 mm(θ=0.05)的过程中,梁上翼缘翘曲进一步明显,L型加劲件缝隙进一步扩大,平均宽度接近3 mm;当加载位移达到88 mm(θ=0.055),伴随着一声巨响,L型加劲件截面被撕裂,试件被加载破坏。由图5可得,本次数值模拟结果可以较好地反映在整个加载过程中试件螺栓孔附近以及梁腹板区域的高应力状态,且可以准确地反映梁上翼缘与L型加劲件端部位置及L型加劲件短肢的屈曲变形状况,说明文中所建模型可以准确地反映实际构件加载过程中的高应力区域及变形部位,模拟结果准确可靠。

图5 有限元分析与试验结果破坏模式对比Fig. 5 Comparison of failure modes between finite element analysis and test results

2.3 滞回曲线对比

结构的滞回曲线可以综合反映结构的抗震性能及耗能能力[19],是结构抗震分析的重要方法,图6分别对各试件试验与数值所得滞回曲线做了对比分析研究。从图中可以看出,数值模拟所得弯矩-转角曲线更为饱满,这是由于数值模型的边界条件及接触关系的理想化,且没有材料及构件的初始缺陷所致。从曲线来看,试件XBL-1正负向加载曲线存在明显的不对称性,这是由于在试验初始阶段,由于加工及测量误差,在节点安装过程中梁柱节点连接中线与作动器对中不够精确,导致在试验进行过程中,试件XBL-I发生扭转、平面外失稳现象,因此造成加载曲线正负向位移不对称现象;试件XBL-2在正向64 mm(θ=4%)加载级下,当加载到36 mm时,侧向支撑与作动器之间出现明显的相对位移,出于安全考虑,停止正向加载,改为负向加载至破坏;试件XBL-3在加载到88 mm(θ=0.055)时,由于L型加劲件被加载破坏,加载结束,试验加载曲线与数值模拟所得曲线吻合较好;试件XBL-4为弱轴连接,与基本试件相比,承载力发生了一定程度退化,但滞回曲线饱满,耗能良好。总体而言,数值分析结果可以较好地反映结构在加载下的受力状况。

图6 各试件滞回曲线对比Fig. 6 Comparison of hysteretic curve for various specimens

2.4 试验与有限元结果对比

对试验与有限元分析下节点承载力特征值进行了分析总结,具体结果如表2所示。

表2 试验与有限元结果对比Fig. 2 Comparison of experimental and finite element results

续表

从试验统计结果可知,XBL-1试件由于加载中出现扭曲,发生平面外位移,导致试验承载力和层间位移角与模拟结果存在一定误差,其中承载力误差平均值为8.48%,层间位移角平均误差为6.12%;XBL-2试验与模拟结果对比发现,在承载力方面,正向加载平均误差为19%,负向加载平均误差为14.38%;在层间位移角方面,正向加载平均误差为2.14%,负向加载平均误差为1.88%,正向误差明显大于负向,这与加载过程中将加载方向由正向调为负向有关。总体来看,各试件数值模拟结果与试验结果误差在可接受范围之内,且各试件延性系数均大于3,说明文中所提节点延性较高,且所得结果准确可靠。

3.1 刚度退化规律

根据规范JGJ/T 101—2015《建筑抗震试验规程》[20],采用割线刚度来研究试件的刚度退化规律,其表达式如式(1):

(1)

由试验可得,带悬臂拼接段装配式梁柱节点的刚度退化曲线如图7所示。由图可知,试件XBL-1和试件XBL-2的初始刚度基本一致,略低于试件XBL-3,说明增加L型加劲件短肢长度,以及采用双加腋的加劲形式对节点初始刚度影响不大。而采用弱轴连接方式则会显著降低节点的初始刚度,且弱轴连接方式限制了节点的转动能力。

图7 刚度退化曲线 图8 承载力退化曲线

3.2 承载力分析

依据文献[21]所提供的计算方法,对4种类型节点的承载力随加载位移角的变化规律进行了研究,计算公式如式(2)所示,承载力退化曲线如图8所示。由图可得,不同类型节点的总体承载力变化趋势是相似的,即随着加载位移的增大,承载力退化幅度逐渐减小,表明节点最终趋于破坏,但是从加载初始的承载力变化趋势来看,不同类型节点的承载力发展规律不尽相同,从图中可以看出,加载位移角较小时,试件XBL-2和试件XBL-3的承载力变化系数虽然在1范围内小范围波动,但整体上其波动幅度呈上升趋势,显示了随着位移角的增大,承载力逐渐增加的过程。试件XBL-2由于采用双加劲肋,加劲肋相对于悬臂拼接段腹板存在一定的偏心作用,导致承载力退化曲线上下波动幅度大于XBL-3;而试件XBL-1由于安装精度误差,结构的偏心受力导致加载过程节点发生平面外变形及扭转,从而致使正向加载时,节点构件不能正常受力,因而出现正负向加载位移不对称的情况。从图中可以看出,弱轴连接方式下节点在整个加载过程中承载力变化幅度最小,表现出较稳定的承载性能。

(2)

3.3 承载机制分析

利用Abaqus分析了不同阶段节点的应力分布状态及承载机制,见图9。分析可得,在屈服阶段以前,强轴连接节点主要依靠L型加劲肋受压,节点域受剪以及梁受弯来进行受力,螺栓连接区域受力较小。当处于屈服阶段以后,螺栓受力逐渐增大,导致角钢与拼接段腹板应力逐渐提高,并且梁上下翼缘与加劲肋交汇处的高应力区域逐渐向梁腹板中心扩展,直至相连形成沿梁高分布的高应力条带。加载后期拼接段L型加劲肋与梁翼缘交汇处由于应力集中,会逐渐发展成为塑性铰。塑性铰远离节点连接区域,符合节点延性破坏的要求,且高应力区域主要集中在梁上,减小了柱的承载负担,满足“强柱弱梁、强节点、弱构件”的设计原则。弱轴连接节点在加载破坏时,L型加进件短肢受拉变形较大,且拼接段腹板焊缝别拉裂,塑性铰发展不明显,带有脆性破坏的特征。

图9 试件应力分布Fig. 9 Stress distribution of specimens

根据对悬臂拼接段装配式梁柱节点的试验研究及数值模拟结果分析,可以得到如下结论:

1)经过试验及数值模拟对比分析可知,模拟结果可以较好地反映在加载过程中节点螺栓孔附近以及梁腹板区域的高应力状态,且可以准确地反映梁上翼缘与L型加劲件端部位置及L型加劲件短肢的屈曲变形状况;从滞回曲线对比结果可以发现,数值模拟所得滞回曲线与试验加载曲线吻合较好,说明文中建立的针对带悬臂拼接段装配式梁柱节点的数值模型精确度较高,分析结果准确可靠,可以用来对节点进行进一步分析研究。

2)研究发现XBL-1及试件XBL-2试件的初始刚度基本一致,且略低于基本试件XBL-3试件,说明采用双腋的加劲方式及增加L型加劲件短肢长度不会改善节点的初始刚度,而采用弱轴连接方式的试件XBL-4的初始刚度较其他3个节点显著降低,且转动能力明显低于基本试件,说明弱轴连接方式在装配式节点中刚度及转动能力较弱。

3)4类节点的承载力退化过程中,试件XBL-2和基本试件的承载力发展趋势基本一致,但由于试件XBL-2采用双加劲肋,加劲肋相对于悬臂拼接段腹板存在一定的偏心作用,导致加载初期承载力退化曲线上下波动幅度大于XBL-3;而试件XBLX-4从加载初始到加载结束,承载力幅度变化较小,比较稳定。

4)4类节点类型中,延性系数均大于3,说明文中提出的带悬臂段装配式节点具有较好的延性性能。强轴连接下,节点在屈服阶段以前依靠加劲肋受压,节点域受剪以及梁受弯进行承载,加载后期螺栓连接区域应力开始增大,且梁与加劲肋相交处形成由翼缘向腹板中心发展的高应力条带,最终在交汇处形成塑性铰,具有延性破坏特征;弱轴连接下节点拼接段腹板焊缝开裂,塑性铰发展不明显,带有脆性破坏的性质。

猜你喜欢悬臂腹板装配式装配式建筑设计中BIM技术的应用建材发展导向(2022年18期)2022-09-22装配式EPC总承包项目管理建材发展导向(2022年10期)2022-07-28腹板开口对复合材料梁腹板剪切承载性能的影响北京航空航天大学学报(2022年5期)2022-06-06变截面波形钢腹板组合箱梁的剪应力计算分析四川轻化工大学学报(自然科学版)(2021年1期)2021-06-09悬臂式硫化罐的开发设计中国特种设备安全(2019年3期)2019-04-22关于装配式建筑的几点思考智能城市(2018年7期)2018-07-10钢箱梁超高腹板设计理论与方法上海公路(2018年3期)2018-03-21当液压遇上悬臂云台 捷信GHFG1液压悬臂云台试用摄影之友(影像视觉)(2017年11期)2017-11-27探讨挂篮悬臂灌注连梁的施工山东工业技术(2016年15期)2016-12-01LF炉悬臂炉盖防倾覆结构设备管理与维修(2016年6期)2016-03-16