陈波, 马玉宏,2*, 赵桂峰, 管庆松

(1.广州大学工程抗震研究中心, 广州 510006; 2.广东省地震工程与应用技术重点实验室, 工程抗震减震与结构安全教育部重点实验室, 广州 510006; 3.广州大学土木工程学院, 广州 510006; 4.震安科技股份有限公司, 昆明 650220)

隔震系统可以通过延长结构的自振周期来减轻地震作用,从而改善建筑的抗震性能。目前使用最多、最成熟的是橡胶隔震支座,其中大直径铅芯橡胶支座逐步应用于大跨空间结构中,而大跨空间结构具有平面尺寸大、结构不规则等特点,故橡胶隔震支座在使用过程中可能会由于施工过程混凝土温度收缩和徐变变形或使用过程中拱的推力作用导致支座产生一定的初始剪切变形。

Koh等[1]对比了不同剪切变形下支座竖向压缩刚度的力学模型;金建敏等[2]基于现有的不同初始剪切变形作用下计算竖向压缩刚度的理论公式提出改进,并进行试验验证;孙新阳等[3]对四种截面形状橡胶隔震支座在不同剪切变形下的压缩刚度进行试验研究,得出剪切变形与截面惯性半径比值是支座竖向刚度的影响因素;王建强等[4]通过有限元软件研究支座在极限压剪状态下内部钢板和橡胶应力状态;王可怡等[5]通过健康监测系统对有初始剪切变形的隔震支座性能研究进行长期监测;杜永峰等[6]对产生非载荷变形的超长复杂隔震结构进行温度效应的有限元模拟,探究了结构内力变化规律。由以上研究可知,目前对有初始剪切变形存在的橡胶隔震支座水平性能研究性能较少,同时当支座在大剪切变形时内部受力状态复杂,初始剪切变形对其内部应力分布的影响未知。

因此在现有试验研究的基础上,通过对有初始剪切变形的支座进行有限元分析,分析有初始剪切变形对橡胶隔震支座水平等效刚度、支座应力影响因素以及大剪切变形作用下内部橡胶钢板应力的变化规律,进而通过分析得到初始剪切变形的限值,依托试验验证ABAQUS有限元模型的正确性,并对其进行详细的参数分析。

1.1 支座有限元模型的建立

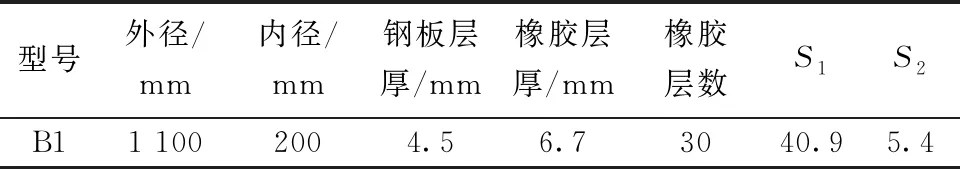

在对某大跨工程中使用的直径为1 100 mm的铅芯橡胶支座进行试验研究的基础上,应用ABAQUS软件建立铅芯橡胶支座有限元分析模型,支座的具体参数如表1所示。其中,直径为1 100 mm支座定名为B1,S1、S2分别为支座的第1、第2形状系数。支座为Ⅱ型支座,其连接板直接与橡胶层硫化为整体,故建模时需要将连接板一同建出。所建立的有限元模型如图1所示。

图1 支座有限元模型Fig.1 Finite element model of bearing

表1 支座规格参数Table 1 Specification parameters of rubber bearing

支座由钢板、连接板、铅芯及橡胶组成,其中内部钢板为Q235B,连接板采用Q345B,采用线弹性本构模型,弹性模量取200 GPa,泊松比0.3。铅芯采用理想弹塑性本构模型,弹性模量16 GPa,泊松比0.44,屈服强度取8 MPa。橡胶采用 8节点六面体杂交单元C3D8H,其余均采用8节点六面体线性减缩积分单元 C3D8R。支座水平剪切变形在250%内时取橡胶材料Mooney-Rivlin本构模型,B1支座橡胶剪切模量为0.35 MPa, 橡胶材料参数如表2所示[7-8]。

表2 橡胶材料常数[7-8]

1.2 有限元结果与试验结果对比

在对支座进行有初始剪切变形的水平性能有限元分析时,采用与试验完全相同的工况:首先竖向加压至8 MPa,将B1支座从零点向水平方向加载至80 mm(代表水平位移为橡胶总厚度的40%)处,保持初始剪切变形不变,竖向加压至基准压应力12 MPa。以此状态为初始状态,在水平方向施加不同工况下剪应变对应的位移值,进而研究支座的各项性能。

根据国标,橡胶隔震支座的水平等效刚度采用第3条滞回曲线计算公式为

(1)

式(1)中:U+为最大水平正位移;U-为最大水平负位移;Q+为最大剪力;Q-为最小剪力。

利用所建立的有限元模型,对支座进行数值模拟,由式(1)计算得到有无初始剪切变形的支座100%水平等效刚度有限元模拟结果,与试验结果对比如表3所示,主要对比了12 MPa竖向压力下,初始剪切变形为0和40%对应的水平等效刚度。

表3 水平刚度对比Table 3 Comparison of horizontal stiffness

表3可见,水平刚度模拟值与试验值吻合较好,最大误差0.76%,说明模型能够很好地反映有初始剪切变形橡胶隔震支座的水平受力特性,可为后续分析提供基础。

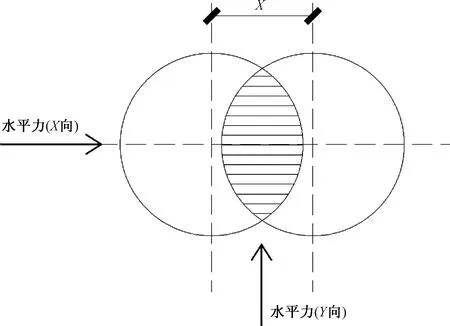

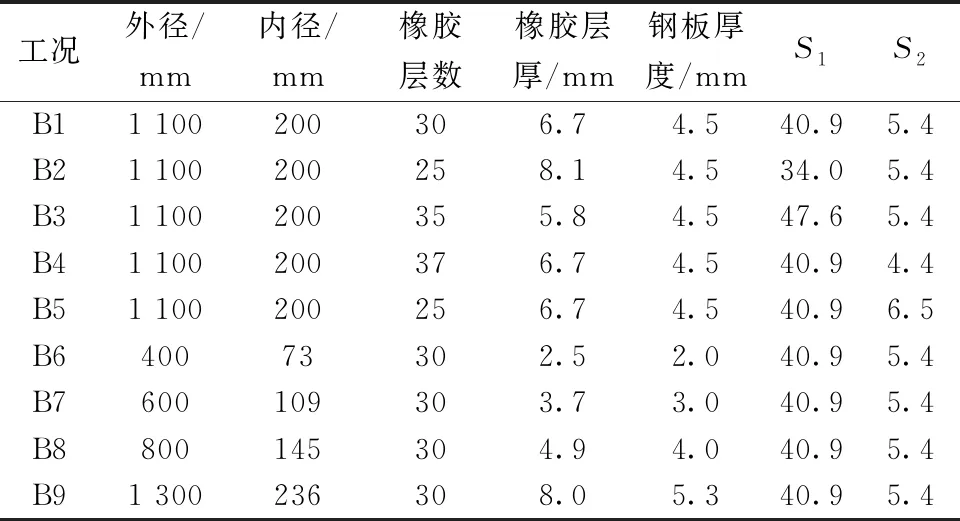

基于以上有限元模型,在不同初始剪切变形条件下,研究竖向压力、第一、第二形状系数及直径等参数对支座100%水平等效刚度的影响。各模型基本参数见表4。分析过程中,主要考查有无初始剪切变形的支座100%水平刚度的比值变化情况。考虑到支座水平初始剪切变形的实际可能情况,将水平加载方向与初始剪切变形方向同向和垂直向分别定义为X向和Y向,如图2所示。主要研究初始剪切变形为0、40%、60%、80%、100%、150%六种工况。

x为初始剪切变形图2 加载方向示意图Fig.2 Loading direction diagram

表4 支座参数Table 4 Specification parameters of bearings

2.1 竖向压力的影响

分别在6、10、12、18 MPa的竖向压力下,分析支座在不同初始剪切变形与无初始剪切变形下的100%剪应变水平等效刚度的比值,结果如图3所示。可以看出,无论水平加载方向为X向还是Y向,在不同竖向压力下,初始剪切变形对支座水平等效刚度的影响不大,最大相差分别为2.82%、3.48%,总体在5%以内。

图3 不同压力下水平刚度与初始剪切变形关系Fig.3 Relationship curves between horizontal stiffness and initial shear deformation under different loads

2.2 第一形状系数的影响

在不同初始剪切变形下,3种第一形状系数的支座100%剪应变水平等效刚度计算结果见图4。可见,第一形状系数相同时,无论加载方向如何,随初始剪切变形的增大支座水平等效刚度总体呈现减小的趋势,且加载方向与初始剪切变形垂直时,减小趋势明显;初始剪切变形相同的条件下,第一形状系数对支座水平刚度影响程度未出现明显的规律性,但总体影响较小。

图4 不同S1时水平刚度与初始剪切变形关系曲线Fig.4 Relationship curves between horizontal stiffness and initial shear deformation under different S1

2.3 第二形状系数的影响

不同第二形状系数的支座在不同初始剪切变形下的100%剪应变水平等效刚度计算结果见图5。可见,无论加载方向与初始剪切变形方向相同或垂直时,在不同第二形状系数下,初始剪切变形对支座水平刚度影响程度较小。

图5 不同S2时水平刚度与初始剪切变形关系曲线Fig.5 Relationship curves between horizontal stiffness and initial shear deformation under different S2

2.4 支座直径的影响

不同直径的支座在不同初始剪切变形下的100%水平等效刚度计算结果见图6。可见,无论加载方向如何,在不同尺寸下,初始剪切变形对支座水平刚度的影响程度均在5%以内。

图6 不同尺寸下水平刚度与初始剪切变形关系曲线Fig.6 Relationship curves between horizontal stiffness and initial shear deformation under different dimensions

综上所述,铅芯橡胶隔震支座有无初始剪切变形对支座100%水平等效刚度总体影响不大,大体变化均在5%以内,加载方向、支座直径等参数对水平性能影响也不大。

2.5 有初始变形支座100%剪应变下内部应力影响因素分析

考虑压应力P、支座直径D、第一和第二形状系数S1、S2的影响,分析对有初始剪切变形的支座100%剪应变下的内部橡胶最大主应力比、钢板最大Mises等效应力比的变化规律,以加载方向为X向为例,见图7、图8。

图7 不同参数对支座内部橡胶最大主拉应力的影响Fig.7 Influence of different parameters on maximum main tensile stress of rubber in bearing

图8 不同参数对支座内部钢板最大Mises等效应力的影响Fig.8 The influence of different parameters on the maximum Mises equivalent stress of steel plate inside the support

2.5.1 橡胶最大主拉应力

由图7可以看出:①无论哪一个参数,橡胶主拉应力比均随初始剪切变形增大而增大。②与无初始剪切变形的支座相比,有初始变形支座橡胶主拉应力增大近9倍;③橡胶内部最大主拉应力与压力、第一形状系数、第二形状系数之间呈现出明显的规律性,但与支座直径之间的规律性不明显。因此,以B1支座为例,得出水平加载与初始位移方向相同情况下,考虑压力P、第一形状系数S1及第二形状系数S2影响的有初始剪切变形的支座橡胶最大主拉应力比的计算公式为

y=αβγ(2.34x+1.0)

(2)

(3)

(4)

(5)

式中:α、β、γ分别为压应力P、S1、S2对有初始剪切变形x的支座内部橡胶最大主拉应力比的修正系数。

2.5.2 钢板最大Mises应力

由图8可知,与无初始剪切变形的支座相比,有初始剪切变形支座内部钢板最大Mises应力最大增大近3倍;且钢板应力随压力的增大而增大,而其他三种因素对其影响很小。因此得出有初始剪切变形支座内部钢板最大Mises应力比随压应力的变化规律为

y=α(1.82-0.81e-1.65x)

(6)

(7)

综上所述,面压是影响有初始剪切变形支座各项性能的最主要因素。

为进一步分析有初始剪切变形支座在大剪切变形下内部橡胶钢板应力的变化规律,对前文B1支座模型进行大剪切变形分析,橡胶本构采用Yeoh模型。根据厂家所做橡胶材料单轴拉伸试验,确定橡胶模型参数见表5。

表5 橡胶材料常数Table 5 Material parameters of rubber

剪切变形考虑250%、300%、350%和400%,采用正弦波加载,加载频率为0.3 Hz,其余分析步设置与上文一致。

3.1 橡胶应力

国家标准第3部分《建筑橡胶隔震支座》[9]附录B要求支座橡胶在剪切模量0.3~0.5 MPa时的拉伸强度应大于等于12~15 MPa,本文中橡胶支座所使用的橡胶材料拉伸强度为21.3 MPa,以此为橡胶拉断破坏的标准。

3.1.1 水平加载方向为X向

为了研究有初始剪切变形的橡胶隔震支座在大剪应变下内部橡胶应力变化情况,将支座沿X方向切开,其主拉应力分布如图9所示。将最大主应力为负即橡胶未受拉的区域统一用深灰色表示。

图9 350%剪切变形内部橡胶最大主应力分布图Fig.9 Plan view of maximal principal stress of inner rubber under 350% shear strain

由图9可见,橡胶最大主拉应力分布在顶部及底部橡胶层的内边缘,随着初始剪切变形的增大,支座内部橡胶主拉应力范围变大且最大值也相应增加,达到橡胶扯断强度。

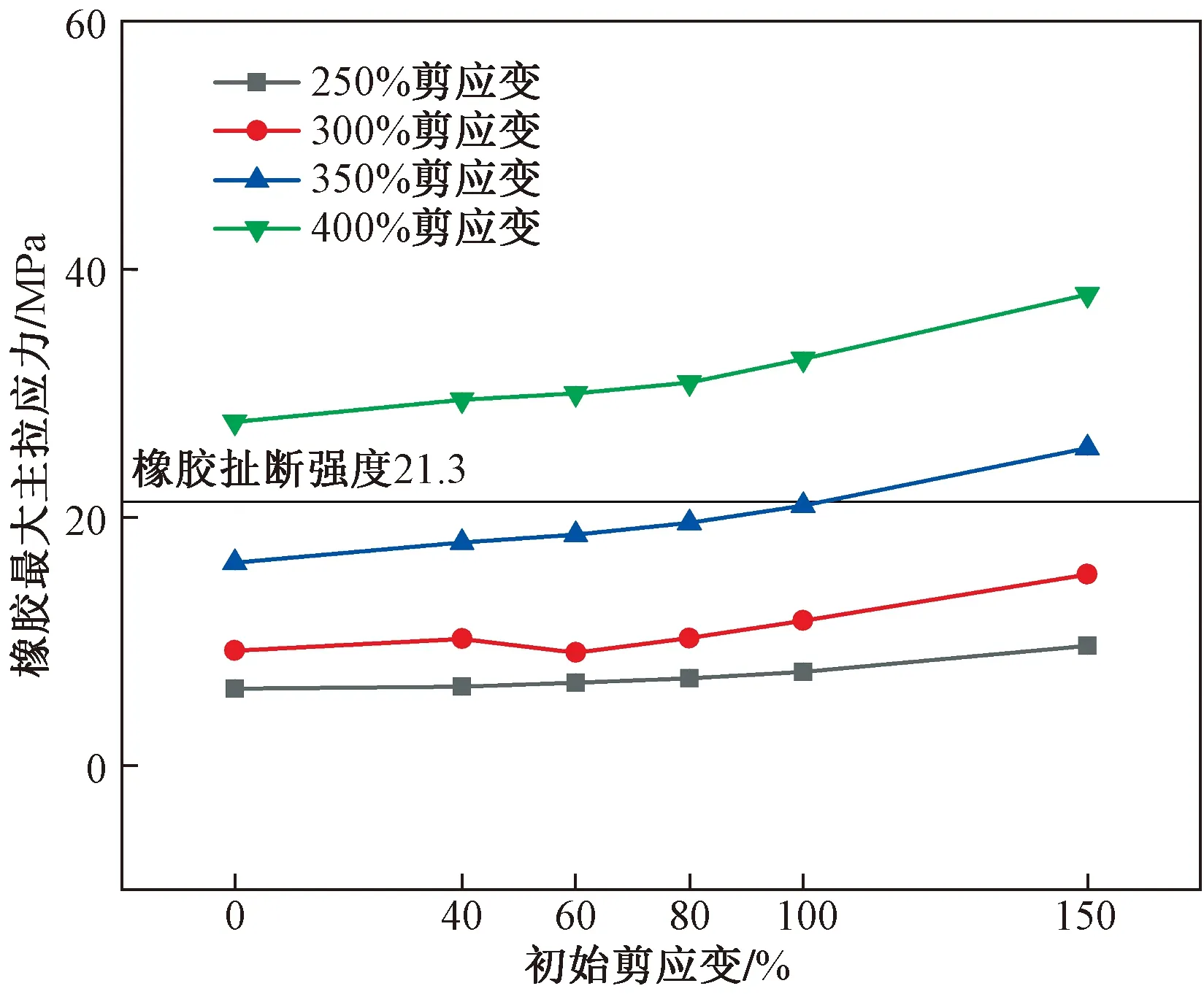

橡胶最大主拉应力在不同大剪切变形下随初始剪切变形的变化见图10。可见,随着初始剪切变形的增大,橡胶最大主拉应力近似指数增加趋势。令初始剪应变为a,支座在实际大剪应变b下内部橡胶最大主拉应力y变化规律为

图10 不同初始剪切变形支座在大剪切变形下内部橡胶最大主拉应力Fig.10 Maximum principal tensile stress of internal rubber of supports with different initial shear deformation under large shear deformation

y=(15.82b-35.14)e(-0.32b+1.89)a

(8)

式(8)计算的拟合值与模拟值的平均偏差 为8.2%。由式(8)可知,当初始剪应变a为40%时,支座在发生330%实际剪应变时,橡胶主拉应力y为21.89 MPa,超过橡胶扯断强度21.3 MPa,此时支座发生破坏。该公式可用于描述支座内部橡胶最大主拉应力随初始剪切变形与大剪切变形双重因素作用的变化规律,为实际工程实践应用提供参考依据。

3.1.2 水平加载方向为Y向

同样以350%剪切变形为例,给出相应的结果如图11所示,橡胶最大主拉应力集中在中孔边缘以及外边缘。

图11 350%剪切变形支座内部橡胶最大主应力分布图Fig.11 Distribution of maximum principal stress of rubber in 350% shear deformation bearing

当无初始剪切变形时,支座在发生350%剪应变时内部橡胶最大主拉应力为16.36 MPa,远小于橡胶扯断强度,而支座存在初始剪切变形时,橡胶主拉应力的数值和分布的区域随初始剪切变形变大而变大,其规律如图12所示,支座内部橡胶最大主拉应力随初始剪应变a和大剪应变b有关,因此拟合公式为

图12 不同初始剪应变支座在350%剪切变形下内部橡胶最大主拉应力Fig.12 Maximum principal tensile stress of rubber in support under different initial shear strain

y=(0.14e1.05b)e(-0.13b+0.74)a

(9)

式(9)计算的拟合值与模拟值的平均偏差 为3.91%。由上式可得,当初始剪应变a为40%时,支座发生370%剪应变时橡胶内部最大主拉应力为21.71 MPa,此时支座发生破坏。与X向加载相比,此时初始剪应变与实际剪应变的和超过400%,说明加载方向与初始变形一致的方向对支座初始变形限值起控制作用,以下在分析钢板应力时,仅展示水平加载方向为X的结果。

3.2 钢板应力

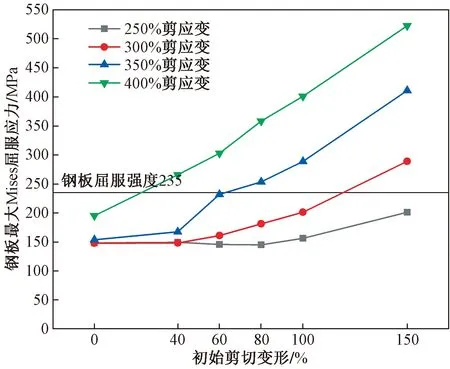

根据橡胶支座内部钢板层的Mises等效应力云图能直观展现支座易于产生破坏的区域[10]。水平加载方向为X向时,对前述相同工况的支座,从下到上依次取第1、15、29层即底层、中间层以及顶钢板的应力云图见图13。钢板最大Mises应力在不同大剪切变形下随初始剪切变形的变化见图14。可见,钢板应力随初始剪应变的增大而增加。

图13 大剪切变形内部钢板Mises应力分布图Fig.13 Mises stress distribution of steel plate in large shear deformation

图14 不同初始剪切变形作用下支座在大剪切变形下内部钢板最大Mises应力Fig.14 Maximum Mises stress of internal steel plate under different initial shear deformation

初始剪应变为a的支座在实际剪应变b下内部钢板Mises等效应力拟合公式为

y=(50.88b2-283.47b+517.45)e(0.30b-0.55)a

(10)

即当初始剪应变a为40%时,支座发生390%剪应变时内部钢板最大Mises等效应力为238 MPa,超过钢板屈服强度235 MPa。钢板达到屈服强度。

由图9~图14可得到以下结论。

(1)无论何种加载方式,随着初始剪切变形的增大,支座内部钢板和橡胶最大主应力均呈指数增大趋势。根据不同剪应变分析得到的数据点得到反映铅芯橡胶隔震支座随初始剪切变形和大剪应变双重因素影响的变化规律;

(2)加载方向与初始剪切变形方向相同(X向)时,支座内部应力变化比方向垂直(Y向)明显,通过分析对比得到当水平加载方向为X向时,基于支座橡胶的破坏公式对支座初始变形限值起控制作用,因此分析时可主要考虑X向影响。

利用 ABAQUS软件对具有初始剪切变形的橡胶隔震支座进行了性能分析,得到了下列主要结论。

(1)有无初始剪切变形对橡胶隔震支座100%水平等效刚度的影响不大;竖向压力、第一形状系数、第二形状系数、加载方向以及支座尺寸对支座100%水平等效刚度影响也很小。相对来说,影响最大的是竖向压力。

(2)有初始剪切变形对橡胶隔震支座100%剪应变条件下的橡胶和钢板应力有一定的影响,但基本未达到橡胶材料的拉伸强度和钢板的屈服强度,支座处于安全状态。

(3)有初始剪切变形对橡胶隔震支座250%以上剪应变条件下的橡胶和钢板应力有很大的影响,不同剪应变条件下的橡胶或钢板应力均可能达到拉伸强度或钢板的屈服强度,支座有极大的损伤风险。

(4)综合钢板屈服强度和橡胶拉伸强度限制,由式(8)得到,当初始变形a=0时,支座在b=370%剪应变状态下橡胶达到扯断破坏,因此建议当支座a+b<370%时,支座处于安全状态。因此得到支座在实际剪应变为400%、350%、300%、250%、200%及100%时,其初始变形分别不能超过0、20%、70%、120%、170%及270%。

猜你喜欢主拉剪应变支座矮塔斜拉桥索梁锚固区受力性能研究浙江交通职业技术学院学报(2022年1期)2022-04-25主拉应力与干湿交替耦合作用下混凝土中氯离子传输分析福建交通科技(2022年1期)2022-04-07改性橡胶隔震支座抗拉性能试验研究*工业安全与环保(2022年3期)2022-03-21改良隔震橡胶支座的试验及模拟分析*工业安全与环保(2021年9期)2021-09-15基于ANSYS-UM联合仿真的减振支座减隔振性能研究城市道桥与防洪(2019年5期)2019-06-26水泥改良黄土路基动力稳定性评价参数试验研究水文地质工程地质(2019年2期)2019-04-19大跨度连续刚构桥0号块开裂计算分析及预防措施福建交通科技(2017年2期)2017-04-24鄢家桥水库土坝剪应变及稳定分析水科学与工程技术(2016年2期)2016-07-10铁路桥梁支座耐磨材料的性能研究与优选应用中国塑料(2015年11期)2015-10-14既有铁路桥梁支座病害调查及原因分析铁道建筑(2011年12期)2011-07-30