左正,邹俊杰,蒋佳君,董月,刘鑫刚

TC21钛合金热变形过程中片层α相动态球化行为研究

左正1,邹俊杰2,蒋佳君1,董月2,刘鑫刚2

(1.中国第二重型机械集团 德阳万航模锻有限责任公司,四川 德阳 618000;

2.燕山大学 机械工程学院,河北 秦皇岛 066004)

定量分析不同热变形参数下片层α相的演化行为,探究不同热变形参数对TC21钛合金中片层α相动态球化行为的影响规律,并探讨片层α相在动态球化过程中的组织演变机理。基于Thermecmastor-z热模拟试验机对TC21钛合金开展不同变形参数的热压缩试验,结合SEM-EBSD材料表征技术进行显微组织的表征。随着温度从890 ℃升高至950 ℃,片层α相的平均厚度从0.65 μm先增大至0.72 μm后减小至0.16 μm;

在高温、低应变速率的条件下,片层α相球化百分数约为59%,而在低温、高应变速率条件下,片层α相球化百分数降至约26%;

随着应变速率由0.001 s−1升至1 s−1,片层α相球化百分数的增量由10%减少至不足2%。温度的高低主导了片层α相尺寸的变化趋势;

变形温度的升高及应变速率的降低加速了片层α相的球化进程,而应变速率为主要影响因素;

在α+β两相区变形过程中,LAGBs常形成于片层α相内部位错塞积程度较高的区域,并以此作为发生动态球化的界面。随着动态球化百分数的增大,α相中LAGBs的体积分数减小,而HAGBs的体积分数增大。

TC21钛合金;

热变形;

片层α相;

动态球化;

球化机理

α+β型钛合金具有密度低、比强度高、耐高温、耐腐蚀等优异的综合性能,广泛应用于航空航天领域[1]。TC21钛合金为典型的α+β型钛合金,α相的形貌主要为等轴状和片层状,两者的相对含量、尺寸等是影响其力学性能的关键因素[2-3]。因此,如何匹配热加工工艺参数,进而调控各相的特征参量,是α+β型钛合金性能调控的关键问题。

钛合金锻件的力学性能与组织密切相关,钛合金显微组织特征参数在较广的范围内发生变化,因此,钛合金的力学性能也存在较大的差异[4-7]。在钛合金典型的4种显微组织中,由等轴α相所构成的双态组织和等轴组织表现出更优异的综合力学性能,因此受到广泛关注与应用[8-10]。在热加工过程中,片层α相通过球化形成等轴α相,其主要的球化机制有晶界分离机制和末端迁移机制[11-12]。由球化形成的等轴α相尺寸得到明显的细化,因此,球化是促使α+β型钛合金显微组织细化直接有效的作用机制。然而,片层α相具有较高的稳定性,仅通过热处理无法实现片层α相的球化,所以在α+β两相区进行塑性变形对片层α相的球化是不可或缺的。α+β型钛合金在两相区塑性变形过程中发生一系列复杂的显微组织演变,开展α+β两相区热变形工艺参数对片层α相球化行为影响的定量研究具有一定的工程意义和科学价值。

Wang等[13]研究了TA15钛合金在热变形过程中片层组织的非均匀球化行为,结合EBSD和晶体塑性有限元等分析方法,提出片层α相的非均匀球化行为与晶体取向有关。Wu等[14]研究了TA15在α+β两相区变形过程中的动态球化行为,发现球化百分数对变形参数敏感且球化百分数随应变的变化趋势近似符合Avrami型方程。Lin等[15]研究了具有双态组织的Ti–55511钛合金在α+β两相区变形过程中的动态球化行为,发现由球化形成的等轴α相易与具有共同或紧密取向关系的初生等轴α相发生合并,导致球化百分数下降。Ouyang等[16]研究了具有片层组织的Ti–6Al–3Mo–2Zr–2Sn–2Nb–1Cr合金的动态球化行为,提出片层α相通过楔入机制和几何动态再结晶形成等轴α相。Dong等[17]研究了Ti–6.5Al–2Zr–1Mo–1V合金在热变形过程中片层α相的动态球化行为,结果表明,片层α相的动态球化过程可分为α相晶界的分离及β相向α/α晶界渗透两个阶段。

文中拟针对大型航空模锻件生产中采用的典型工艺(准β锻造+两相区锻造+热处理),探究α+β两相区变形过程中不同热变形参数对片层α相动态球化行为的影响。

试验所用原材料为TC21钛合金棒材,其化学成分如表1所示。结合连续升温金相法与差示扫描量热法(Differential Scanning Calorimetry,DSC)测得β转变温度点为970 ℃。

表1 TC21钛合金化学成分

Tab.1 Chemical composition of TC21 titanium alloy wt.%

通过Thermecmastor–z热模拟试验机开展热压缩试验,试样尺寸为8 mm×12 mm。图1为热压缩试验方案示意图,在进行α+β两相区变形前,TC21试样进行准β变形的预处理以细化β晶粒并获得片层α相,预处理的具体变形条件为在990 ℃以0.1 s−1的应变速率压缩变形20%,然后在2 ℃/s的冷却速率下冷却至室温。随后进行两组试验,其中一组试样在变形温度890、920、950 ℃下保温5 min后冷却至室温,以观察变形前不同温度对显微组织的影响;

另一组试样则在相同变形温度下以0.001~1 s−1的应变速率压缩变形20%后冷却至室温。

图1 TC21钛合金热压缩方案示意图

将完成加热保温和压缩变形后的试样沿过轴线的截面剖开并进行镶嵌,经水砂纸磨平后,用金刚石抛光液进行抛光直至试样表面达到镜面状态。进行SEM观察前,使用(HF):(HNO3):(H2O)=1:2:50的Kroll试剂进行腐蚀。进行EBSD表征前,使用SiO2悬浮液进行最终抛光。基于配有Oxford Symmetry电子背散射衍射探测器的场发射扫描电镜Zeiss Sigma 300进行显微组织表征,并通过Aztec Crystal后处理软件进行EBSD数据分析。利用Image Pro Plus 6.0软件对特征组织参量进行定量统计,文中采用Zhao等[18]描述的方法来区分α相的特征形貌。片层α相的动态球化百分数为组织中等轴α相与α相的面积之比。

2.1 预处理后TC21钛合金的显微组织

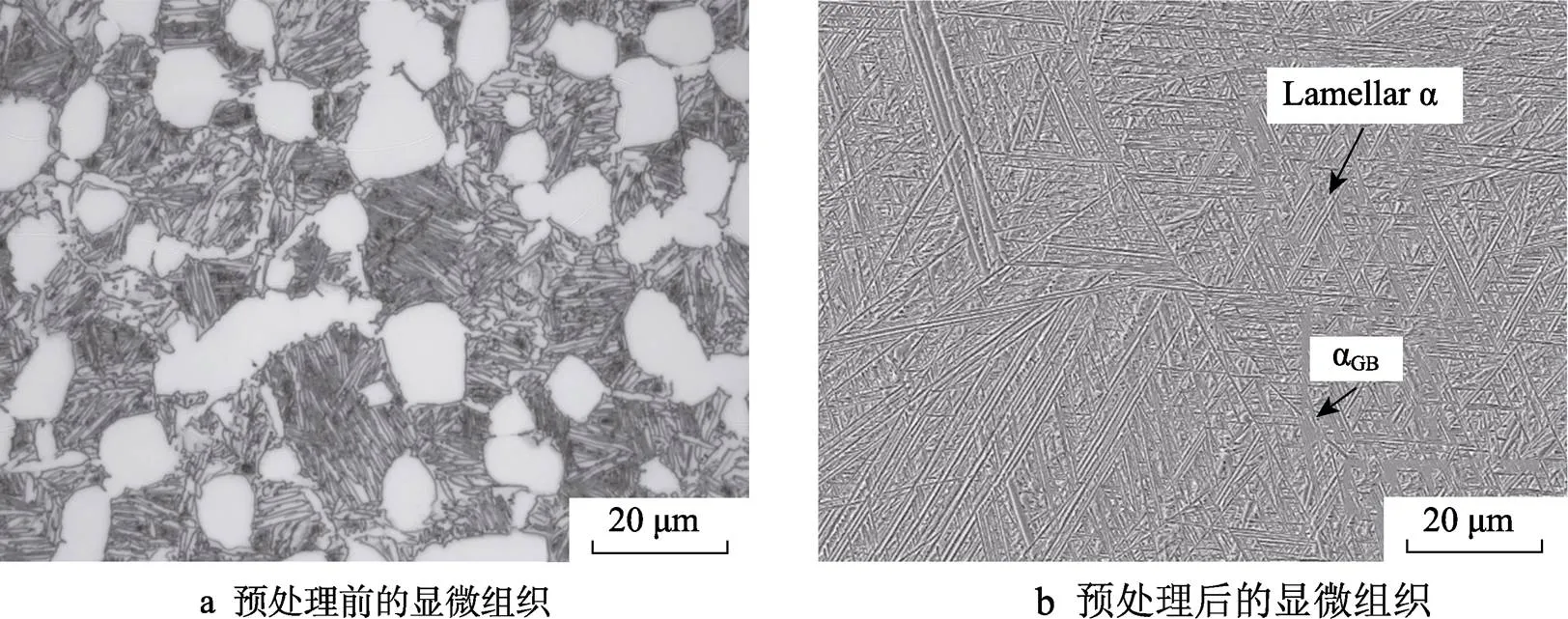

试验所用TC21钛合金棒材的显微组织为典型的双态组织,即预处理前的显微组织,如图2a所示。经Image Pro Plus 6.0软件测量可知,等轴α相含量约为33%,等轴α相的平均直径约为11.53 μm。图2b是预处理后得到的显微组织,由图2b可见,该显微组织由残余β相、片层α相以及沿原始β晶界析出的晶界α相(Grain boundaries α phase,αGB)构成。经对片层α相厚度的定量统计可知,片层α相的平均厚度约为0.41 μm。

2.2 加热温度对片层α相演化的影响

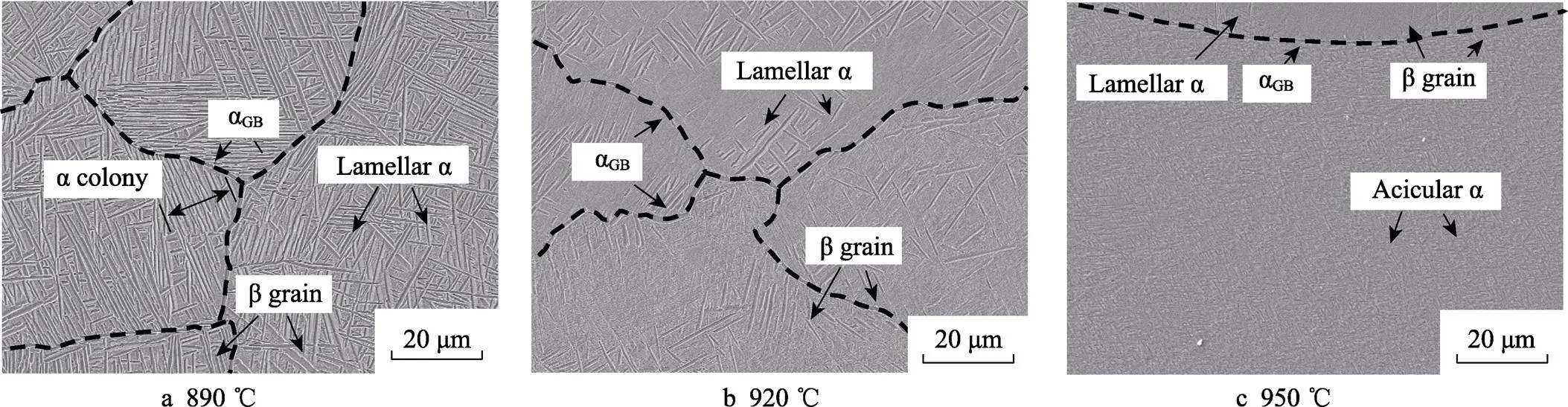

图3是在α+β两相区在不同加热温度下保温5 min后的显微组织。由图3可见,当加热温度为890 ℃时,在β晶粒内可见明显的片层α相。加热温度升高至950 ℃时,β晶粒内部仅存在细小的片层α相及在急冷过程中析出的针状α相。加热温度的升高增大了溶质原子的扩散速率。因此,随着加热温度从890 ℃升高至950 ℃,组织中片层α相逐渐转变为β相,α相的含量从66%降低至16%。此外,当加热温度为890、920 ℃时,片层α相的尺寸显著增大,而在950 ℃时极为细小。

图2 预试验前后TC21钛合金的显微组织

图3 两相区在不同温度下保温5 min后的显微组织

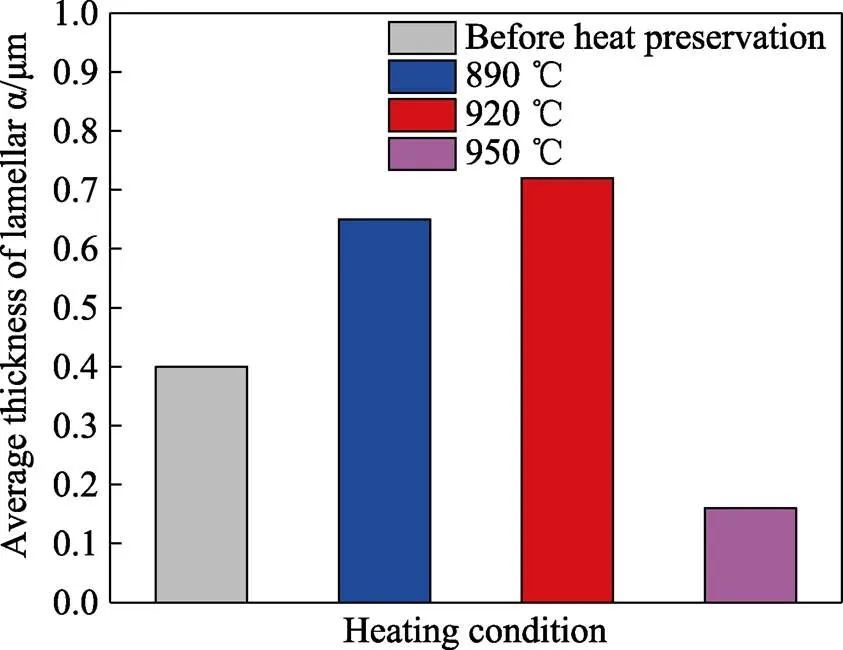

当加热温度为890~950 ℃时,片层α相的平均厚度呈现随加热温度的升高先增大后减小的趋势,如图4所示。当加热温度升至920 ℃时,片层α相的厚度从0.41 μm增大至0.72 μm,而随着加热温度升高至950 ℃,片层α相的厚度骤降至0.16 μm。加热温度的升高促进α→β相变的发生,导致片层α相被体积分数增大的β相隔开,难以发生合并生长。当加热温度为890~920 ℃时,α相通过α/β相界的迁移消耗周围的β相而发生粗化[19-20]。随着加热温度升高至950 ℃,α→β相变程度的提高导致了片层α相厚度的减小。此时,α→β相变对α相厚度的影响大于α相自身粗化的影响,导致在该加热温度下片层α相的厚度比其他加热温度下小。因此,加热温度的高低主导了片层α相尺寸的变化趋势。

图4 两相区保温过程中片层α相厚度随加热温度的变化

2.3 变形参数对片层α相动态球化的影响

图5为TC21钛合金在不同变形温度和应变速率条件下压缩变形20%后的显微组织,本文将变形温度为890 ℃、应变速率为0.1 s−1、变形量为20%的试样标记为“890 ℃–0.1 s−1–20%”,其余变形条件的标记方法同理。由图5可见,热变形参数对片层α相的动态球化行为有较大影响。经统计,当变形温度为890 ℃时,随着应变速率从0.001 s−1升高至1 s−1,片层α相的动态球化百分数从45%降低至26%。当应变速率为0.001 s−1时,如图5a所示,大量片层α相通过动态球化形成等轴α相。而当应变速率为0.01、0.1 s−1时,可观察到少量的等轴α相,且片层α相发生了不同程度的弯折,其中,长轴方向与压缩方向平行的片层α相弯折程度最大,如图5b、c所示。随着应变速率升高至1 s−1,仅形成少量的等轴α相,大部分片层α相并未发生弯折,仍呈平直的长条状分布,如图5d所示。图5e、f分别是在920、950 ℃以0.001 s–1的应变速率压缩变形20%后得到的显微组织,片层α相的动态球化百分数分别为54%和59%。由图5e可见,大部分片层α相的长度减小而厚度增大,且发生弯折的片层α相含量降低,而等轴α相的尺寸较890 ℃时有所增大。当变形温度为950 ℃时,如图5f的局部放大图所示,片层α相通过动态球化得到细小的等轴α相。

在较低的应变速率下,片层α相发生动态球化的时间充足,因此,低的应变速率有利于片层α相的动态球化行为。随着应变速率的增大,片层α相内部的位错含量显著增加。然而,片层α相的“破碎”和等轴化仍需通过溶质原子的扩散来完成。在应变速率较高的条件下,如0.1、1 s−1时,片层α相的动态球化百分数有所降低,同时,片层α相发生“破碎”的程度较低。变形温度的升高则加快了溶质原子的扩散迁移,促进片层α相的“破碎”及等轴化的完成。

图5 不同变形条件下TC21钛合金的显微组织

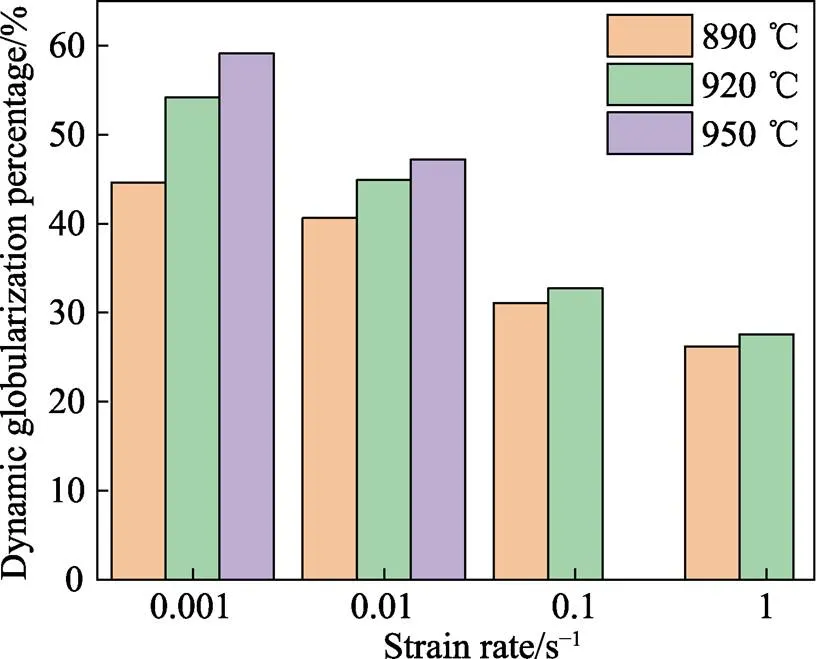

图6是不同变形参数下片层α相动态球化百分数的统计结果。从整体趋势来看,片层α相的动态球化百分数随着变形温度的升高和应变速率的降低而增大。当变形温度为950 ℃,应变速率为0.1、1 s–1时,并未形成明显的等轴α相。由于950 ℃接近β转变温度点,在高温、高应变速率条件下,并未观察到等轴α相。由图6可见,当变形温度为890、920 ℃,应变速率为0.001 s−1时,两种变形条件下片层α相的动态球化百分数差值约为10%。随着应变速率增大至1 s−1,2种变形条件下片层α相的动态球化百分数差值约为1%。不同变形温度下,片层α相的动态球化百分数之间的差异随着应变速率的增大逐渐减小,片层α相的动态球化行为对变形温度的依赖性减弱。

图6 不同变形条件下TC21钛合金的球化百分数

2.4 热变形过程中片层α相的动态球化机理

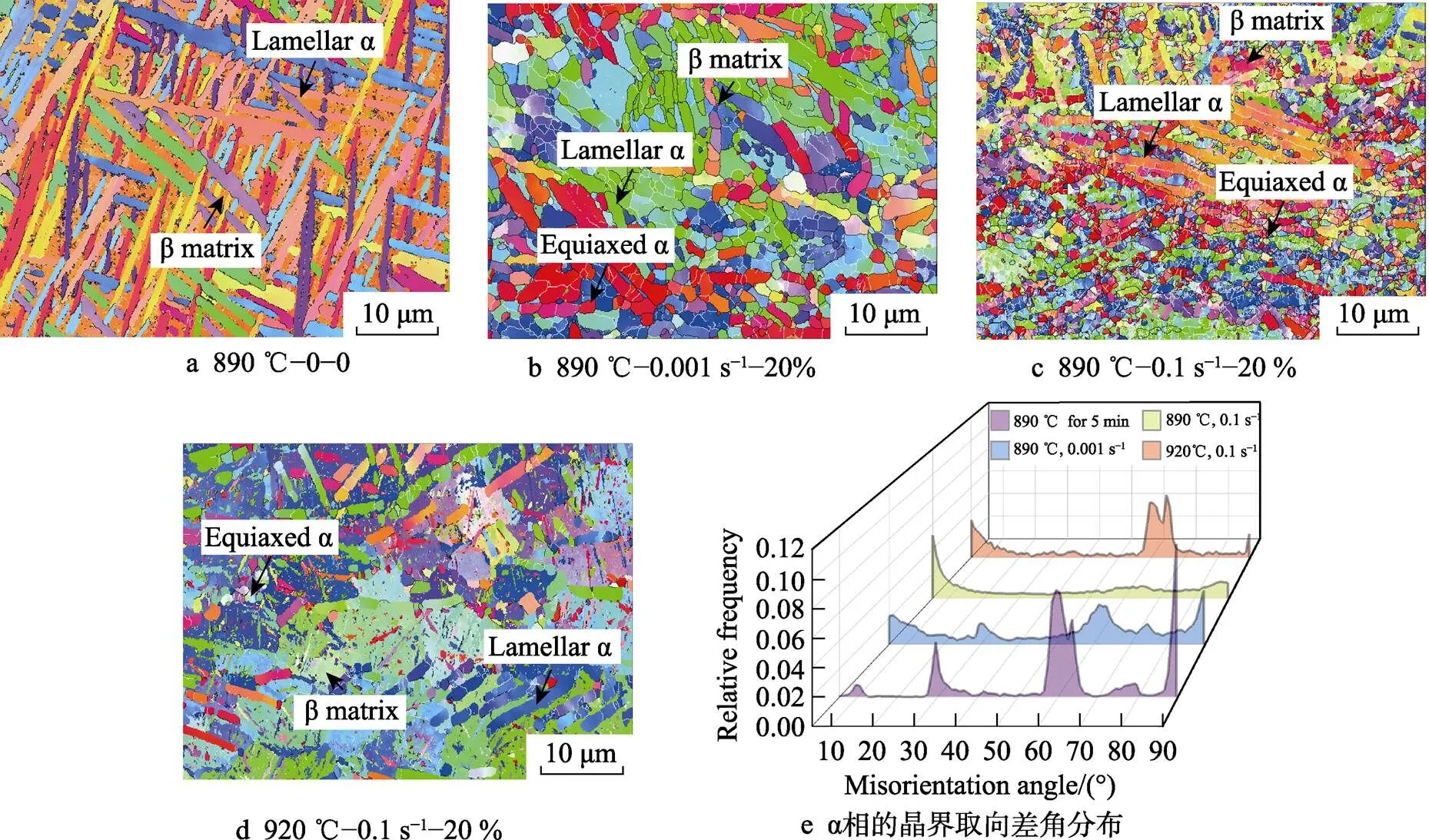

图7为不同变形条件下显微组织的晶粒取向分布图(Inverse Pole Figure,IPF)及α相的晶界取向差角分布图,其中,黑线表示大角度晶界(High Angle Grain Boundaries,HAGBs)(>15°);

白线表示小角度晶界(Low Angle Grain Boundaries,LAGBs)(2°<<15°)。在890 ℃保温5 min后,显微组织由随机取向且相互交错的片层α相组成,如图7a所示。由图7b—d可以看出,不同的热变形参数对片层α相的动态球化百分数影响存在差异,且等轴α相的晶体取向与原始片层α相不同。图7e为不同条件下α相的晶界取向差角分布图。由图7e可见,在890 ℃保温5 min后,α相的晶界以片层α相之间相互接触形成的HAGBs为主,HAGBs体积分数约为86%。经α+β两相区变形后,α相的晶界取向差角分布发生了变化,新的LAGBs和HAGBs的产生意味着在两相区变形过程中发生了动态恢复(Dynamic restoration)[21]。在890 ℃以0.1 s−1的应变速率压缩变形后,α相晶界取向差角的分布呈现由LAGBs向HAGBs逐渐降低的趋势,HAGBs的体积分数约为48%。随着应变速率降低至0.001 s−1或变形温度升高至920 ℃后,HAGBs的体积分数分别升高至68%和54%。

在α+β两相区发生塑性变形后,LAGBs的产生使HAGBs体积分数较变形前有所降低。结合图6的分析可知,在890 ℃以0.001 s−1的应变速率或在920 ℃以0.1 s−1的应变速率压缩变形后,片层α相的动态球化百分数均有所提高。在α+β两相区变形的初期阶段,片层α相内部形成LAGBs。随着变形的进行,片层α相发生动态球化形成等轴α相,而其内部LAGBs的体积分数降低。因此,发生动态球化后的组织中HAGBs的体积分数增大,而LAGBs的体积分数降低。

图7 不同变形条件下显微组织的IPF图及α相的晶界取向差角分布图

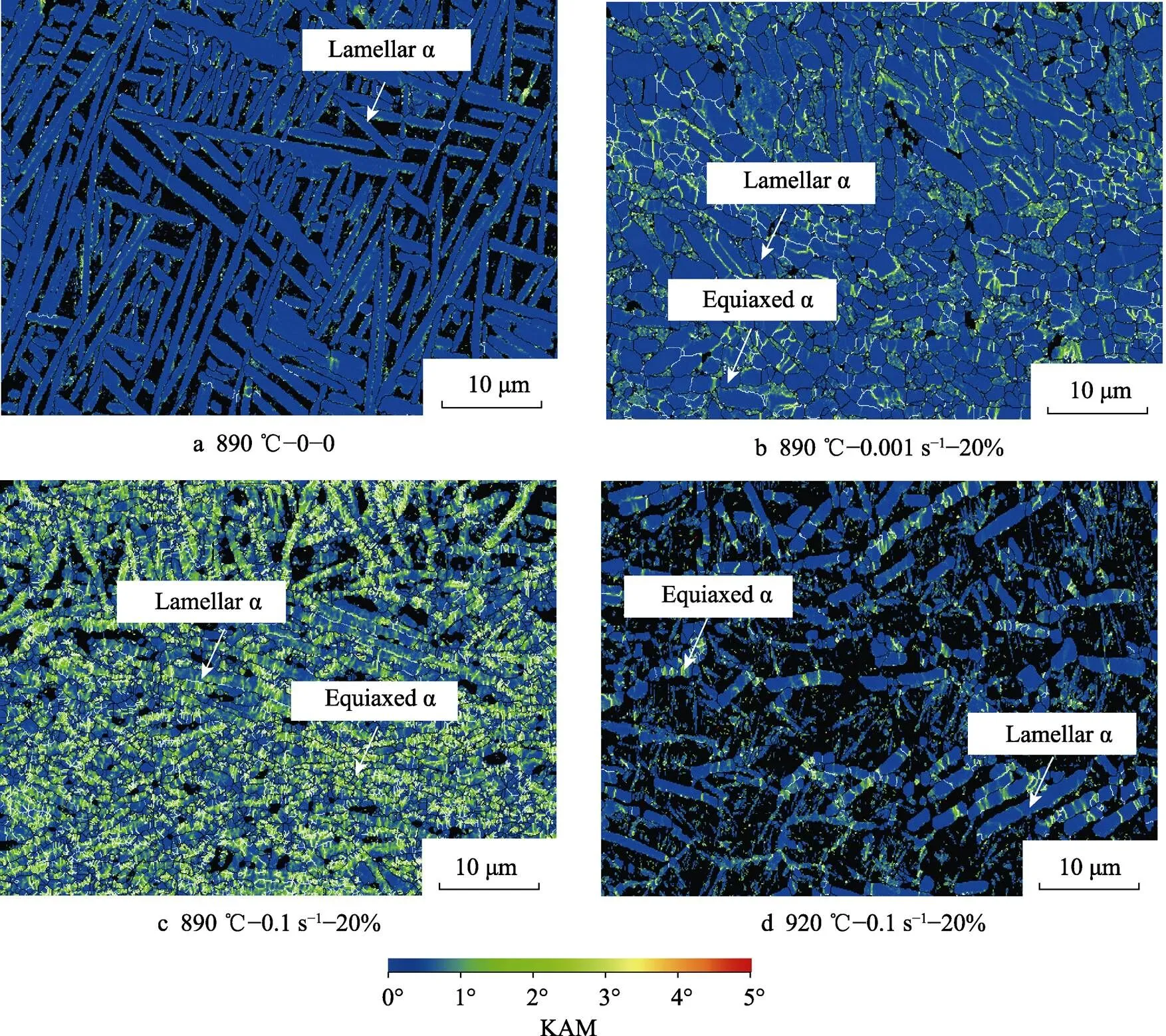

图8为不同变形条件下α相的核平均取向差图(Kernel Average Misorientation,KAM)。在890 ℃保温5 min后,片层α相内部几乎没有位错塞积的现象,如图8a所示。当应变速率为0.001 s−1时,如图8b所示,大部分片层α相发生了弯折和扭曲等现象,存在体积分数较高的等轴α相。由图8a、b对比可见,经α+β两相区变形后,片层α相内部位错密度增大并出现一定的位错塞积现象。应变速率增大至0.1 s−1时,片层α相内部的位错塞积程度显著提高,如图8c所示。当变形温度由890 ℃升高至920 ℃时,由图8d可知,片层α相内部几乎没有位错塞积现象。

此外,由图8可知,LAGBs通常在片层α相内部存在位错塞积的位置处形成。在α+β两相区变形过程中,片层α相内部的位错含量不断增大,位错在界面附近堆积,促进周围片层α相动态球化的发生[22-24]。在890 ℃以0.1 s–1的应变速率压缩变形后,片层α相内部的位错没有充足的时间进行滑移和攀移而导致存在较高程度的位错塞积,LAGBs体积分数约为52%,说明在片层α相内部存在较多可供发生动态球化的界面。然而,片层α相的“破碎”及等轴化是在扩散作用下完成的,变形温度与应变速率的高低均对溶质原子发生扩散的强弱存在影响[25]。因此,在变形温度为890 ℃和应变速率为0.1 s−1的变形条件下,溶质原子未能充分扩散,片层α相内部仍存在较大程度的位错塞积,片层α相的动态球化百分数较低。

随着应变速率降低至0.001 s−1,溶质原子的扩散得以充分进行,片层α相的动态球化百分数显著提高,较高程度的动态球化大量消耗了片层α相内部的位错并使LAGBs体积分数降低至32%。当变形温度为920 ℃时,在片层α相内部已存在含量较高的位错和已形成新界面的情况下,变形温度的升高增强了溶质原子的扩散,加快了片层α相的“破碎”和等轴化,进而提高了片层α相的动态球化百分数,降低了LAGBs的含量。热变形工艺参数对片层α相动态球化行为的影响主要为对片层α相内部新界面形成的影响及对溶质原子扩散程度的影响。在α+β两相区塑性变形过程中,位错在片层α相内部迅速增殖,且随着变形的持续进行,片层α相内部形成新的界面。随后,在溶质原子的扩散作用下,片层α相逐渐发生“破碎”和等轴化,最终形成等轴α相。

图8 不同变形条件下α相的KAM图

1)在α+β两相区保温过程中,温度的高低主导了片层α相尺寸的变化趋势。在890~950 ℃范围内,随着温度的升高,片层α相的平均厚度呈先增大后减小的趋势。

2)变形温度的降低及应变速率的升高抑制了片层α相的动态球化行为,而应变速率为主要的影响因素,应变速率由0.001 s−1增大至1 s−1时,片层α相球化百分数增量由10%降低至不足2%。

3)在α+β两相区变形过程中,LAGBs常形成于片层α相内部位错塞积程度较高的区域,并以此作为发生动态球化的界面。随着动态球化百分数的增大,α相中LAGBs体积分数减小,而HAGBs的体积分数增大。

[1] BANERJEE D, WILLIAMS J C. Perspectives on Titanium Science and Technology[J]. Acta Materialia, 2013, 61(3): 844-879.

[2] TARZIMOGHADAM Z, SANDLÖBES S, PRADEEP K G, et al. Microstructure Design and Mechanical Properties in a Near-α Ti-4Mo Alloy[J]. Acta Materialia, 2015, 97: 291-304.

[3] WEN Xin, WAN Ming-pan, HUANG Chao-wen, et al. Effect of Microstructure on Tensile Properties, Impact Toughness and Fracture Toughness of TC21 Alloy[J]. Materials & Design, 2019, 180: 107898.

[4] 朱知寿, 商国强, 王新南, 等. 航空用钛合金显微组织控制和力学性能关系[J]. 航空材料学报, 2020, 40(3): 1-10.

ZHU Zhi-shou, SHANG Guo-qiang, WANG Xin-nan, et al. Microstructure Controlling Technology and Mechanical Properties Relationship of Titanium Alloys for Aviation Applications[J]. Journal of Aeronautical Materials, 2020, 40(3): 1-10.

[5] FILIP R, KUBIAK K, ZIAJA W, et al. The Effect of Microstructure on the Mechanical Properties of Two-Phase Titanium Alloys[J]. Journal of Materials Processing Technology, 2003, 133(1/2): 84-89.

[6] DING R, GUO Z X. Microstructural Evolution of a Ti-6Al-4V Alloy during Β-Phase Processing: Experimental and Simulative Investigations[J]. Materials Science and Engineering: A, 2004, 365(1/2): 172-179.

[7] 李士凯, 惠松骁, 叶文君, 等. 微观组织对TA15ELI钛合金损伤容限性能的影响[J]. 中国有色金属学报, 2007, 17(7): 1119-1123.

LI Shi-kai, HUI Song-xiao, YE Wen-jun, et al. Effects of Microstructure on Damage Tolerance Properties of TA15 ELI Titanium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1119-1123.

[8] SHI Zhi-feng, GUO Hong-zhen, ZHANG Jian-wei, et al. Microstructure–Fracture Toughness Relationships and Toughening Mechanism of TC21 Titanium Alloy with Lamellar Microstructure[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(12): 2440-2448.

[9] 朱知寿. 新型航空高性能钛合金材料技术研究与发展[M]. 北京: 航空工业出版社, 2013.

ZHU Zhi-shou. Research and Development of New-Brand Titanium Alloys of High Performance for Aeronautical Applications[M]. Beijing: Aviation Industry Press, 2013.

[10] LINDEMANN J, WAGNER L. Microtextural Effects on Mechanical Properties of Duplex Microstructures in (+) Titanium Alloys[J]. Materials Science and Engineering: A, 1999, 263(2): 137-141.

[11] GAO Peng-fei, FU Ming-wang, ZHAN Mei, et al. Deformation Behavior and Microstructure Evolution of Titanium Alloys with Lamellar Microstructure in Hot Working Process: A Review[J]. Journal of Materials Science & Technology, 2020, 39: 56-73.

[12] XU Jian-wei, ZENG Wei-dong, MA Hao-yuan, et al. Static Globularization Mechanism of Ti-17 Alloy during Heat Treatment[J]. Journal of Alloys and Compounds, 2018, 736: 99-107.

[13] WANG L, FAN X G, ZHAN M, et al. The Heterogeneous Globularization Related to Crystal and Geometrical Orientation of Two-Phase Titanium Alloys with a Colony Microstructure[J]. Materials & Design, 2020, 186: 108338.

[14] WU Cheng-bao, YANG He, FAN Xiao-guang, et al. Dynamic Globularization Kinetics during Hot Working of TA15 Titanium Alloy with Colony Microstructure[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(9): 1963-1969.

[15] LIN Y C, XIAO Yi-wei, JIANG Yu-qiang, et al. Spheroidization and Dynamic Recrystallization Mechanisms of Ti-55511 Alloy with Bimodal Microstructures during Hot Compression ina+β Region[J]. Materials Science and Engineering: A, 2020, 782: 139282.

[16] OUYANG De-lai, CUI Xia, LU Shi-qiang, et al. Dynamic Globularization Behavior of Ti-6Al-3Mo-2Zr- 2Sn-2Nb-1Cr Alloy with Initial Lamellar Microstructure during Hot Working[J]. Journal of Materials Research and Technology, 2020, 9(6): 15662-15669.

[17] DONG Xian-juan, LU Shi-qiang, ZHENG Hai-zhong. Dynamic Spheroidization Kinetics Behavior of Ti-6.5Al-2Zr-1Mo-1V Alloy with Lamellar Microstructure[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(5): 1301-1309.

[18] ZHAO Y Q, ZENG W D, SUN Y. Quantification of Microstructure Features and Application of Artificial Neural Network in Correlation of Microstructure and Property of Ti-Alloys[C]// Proceedings of the 12th World Conference on Titanium. Beijing, 2011: 964-967.

[19] 董显娟. 片状组织TA15钛合金α+β相区塑性变形特性及等轴化行为研究[D]. 南京: 南京航空航天大学, 2011: 66-70.

DONG Xian-juan. Research on Plastic Deformation Characteristics and Globularization Behavior of TA15 Titanium Alloy with Lamellar Microstructure in Alpha and Beta Phase Field[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011: 66-70.

[20] 赵慧俊. 基于球化机理TA15钛合金热态气压成形微观组织建模仿真[D]. 北京: 北京科技大学, 2016: 48-63.

ZHAO Hui-jun. Modeling and Simulation of Microstructure for Hot Gas Bulging Forming of TA15 Titanium Alloy Based on Globularisation Mechanism[D]. Beijing: University of Science and Technology Beijing, 2016: 48-63.

[21] WANG Ke, WU Ming-yu, YAN Zhi-bing, et al. Dynamic Restoration and Deformation Heterogeneity during Hot Deformation of a Duplex-Structure TC21 Titanium Alloy[J]. Materials Science and Engineering: A, 2018, 712: 440-452.

[22] WEISS I, FROES F H, EYLON D, et al. Modification of Alpha Morphology in Ti-6Al-4V by Thermomechanical Processing[J]. Metallurgical Transactions A, 1986, 17(11): 1935-1947.

[23] SESHACHARYULU T, MEDEIROS S C, MORGAN J T, et al. Hot Deformation and Microstructural Damage Mechanisms in Extra-Low Interstitial (ELI) Grade Ti-6Al-4V[J]. Materials Science and Engineering: A, 2000, 279(1/2): 289-299.

[24] 郭涛. TC11钛合金高温变形组织演化及球化机理研究[D]. 徐州: 中国矿业大学, 2021: 21-30.

GUO Tao. Study on Microstructure Evolution and Globularization Mechanism of TC11 Titanium Alloy under High Temperature Deformation[D]. Xuzhou: China University of Mining and Technology, 2021: 21-30.

[25] 郑佩琦. TC11钛合金组织演变及α片层等轴化机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2008: 46-51.

ZHENG Pei-qi. Study on TC11 Titanium Alloy Microstructure Evolution and α Lamellae Eqiaxization Mechanism[D]. Harbin: Harbin Institute of Technology, 2008: 46-51.

Dynamic Globularization Behavior of Lamellar α Phase in TC21 Titanium Alloy during Hot Deformation

ZUO Zheng1, ZOU Jun-jie2, JIANG Jia-jun1, DONG Yue2, LIU Xin-gang2

(1. Deyang Wanhang Die Forging LLC, China National Erzhong Group Co., Ltd., Sichuan Deyang 618000, China; 2. College of Mechanical Engineering, Yanshan University, Hebei Qinhuangdao 066004, China)

The work aims to quantitatively analyze the evolution behavior of lamellar α phase under different thermal deformation parameters, explore the effect law of different thermal deformation parameters on the dynamic globularization behavior of lamellar α phase in TC21 titanium alloy, and discuss the microstructure evolution mechanism of lamellar α phase during dynamic globularization. Hot compression tests of TC21 titanium alloy with different deformation parameters were carried out based on Thermecmastor-z thermal simulator, and the microstructure was characterized by SEM-EBSD material characterization technology.The results showed that with the increase of temperature from 890 °C to 950 °C, the average thickness of lamellar α phase increased from 0.65 μm to 0.72 μm and then decreased to 0.16 μm. At high temperature and low strain rate, the percentage of lamellar α phase globularization was about 59%, while at low temperature and high strain rate, the percentage of lamellar α phase globularization decreased to about 26%. As the strain rate increased from 0.001 s–1to 1 s–1, the increment of globularization percentage of lamellar α phase decreased from 10% to less than 2%. The temperature dominates the variation trend of lamellar α phase size; the increase of deformation temperature and the decrease of strain rate accelerate the globularization process of lamellar α phase, and the strain rate is the main influencing factor. In the deformation process of α+β dual-phase region, LAGBs are often formed in the region with high dislocation pile-up in the lamellar α phase, and serve as the interface for dynamic globularization. With the increase of dynamic globularization percentage, the volume fraction of LAGBs in α phase decreases and the volume fraction of HAGBs increases.

TC21 titanium alloy; hot deformation; lamellar α phase; dynamic globularization; globularization mechanism

10.3969/j.issn.1674-6457.2023.02.008

TG146.2

A

1674-6457(2023)02-0060-08

2022–04–29

2022-04-29

左正(1976—),男,高级工程师,主要研究方向为钛合金加工。

ZUO Zheng (1976-), Male, Senior engineer, Research focus: titanium alloy processing.

邹俊杰(1997—),男,硕士生,主要研究方向为钛合金加工工艺及显微组织演变。

ZOU Jun-jie (1997-), Male, Postgraduate, Research focus: processing technology and microstructure evolution of titanium alloy.

左正, 邹俊杰, 蒋佳君, 等. TC21钛合金热变形过程中片层α相动态球化行为研究[J]. 精密成形工程, 2023, 15(2): 60-67.

ZUO Zheng, ZOU Jun-jie, JIANG Jia-jun, et al. Dynamic Globularization Behavior of Lamellar α Phase in TC21 Titanium Alloy during Hot Deformation[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 60-67.

猜你喜欢相区球化晶界晶界工程对316L不锈钢晶界形貌影响的三维研究上海金属(2022年4期)2022-08-03基于截断球状模型的Fe扭转晶界的能量计算中国新技术新产品(2022年7期)2022-07-14GCr15轴承钢球化退火工艺的模拟试验山东冶金(2022年1期)2022-04-19Research progress on chemical composition, pharmacological effects of Forsythia suspensa (Thunb.) Vahl and predictive analysis on Q-markerTMR Modern Herbal Medicine(2020年2期)2020-05-07ML40Cr热轧材球化退火工艺实践安徽冶金科技职业学院学报(2019年3期)2019-09-19五阳热电厂4×75t/h CFB锅炉炉型分析及其改造同煤科技(2019年1期)2019-05-16球墨铸铁QT500-7球化不良的原因分析及防止措施中国铸造装备与技术(2017年6期)2018-01-22轧制变形量对高纯铝三叉晶界、晶界形变及退火行为的影响上海大学学报(自然科学版)(2017年3期)2017-07-19二组分温度组成相图单双相区的经验规则化工管理(2017年12期)2017-05-1275T CFB锅炉密相区改造对锅炉出力的分析河北农机(2016年1期)2016-08-16