黄志江, 李 成, 甘达淅, 向小汉, 蒙以嫦, 韦彦少, 郭彩端

(1.柳州职业技术学院 机电工程学院, 广西 柳州 545006;

2.柳州福臻车体实业有限公司, 广西 柳州 545006)

模具是用于高效且大批量生产工业产品中有关零部件的工具,是制造业中不可或缺的基础工艺装备,被誉为“工业之母”。

模具制造水平不仅是衡量一个国家制造业水平的重要指标,而且在较大程度上决定该国工业产品的质量、效益和新产品开发能力。模具工业的高速发展可给予制造业强有力的支撑,模具工业的产业带动比例约为1∶100,即模具产业发展1亿元,可带动相关产业发展100亿元。

近年来,政府先后颁布了一系列产业政策和中长期发展规划,支持汽车模具行业做大做强。汽车生产商为保持竞争优势,更好地满足消费者的需求,不断提升产品更新换代的速度,新车型的开发周期和原有车型的改款周期逐渐缩短,这为汽车模具行业发展提供更大的市场空间。

汽车覆盖件模具结构面的加工主要是指模具镶件安装面、背托(也称挡墙)、导板安装面及导滑面、凸(凹)台面、U型槽、快速定位槽、特征孔(如导柱导套孔)等2D平面的加工,结构面的加工需要编程,传统的编程方式有现场数控操作员手动编程和编程员利用软件编程。手动编程存在安全风险且加工效率低,质量不可控,易造成加工质量差和安全事故。为了提高数控加工质量和加工效率,结构面编程尽可能采用软件编程。但是软件编程也存在风险,主要包括4点:①铸件变形量大,与编程用的三维图纸并不完全一致,如镶件安装面与理论图纸的非加工面存在5 mm左右径向偏差,与图纸的加工面也存在10~15 mm的轴向加工余量;

②结构设变,消失模泡沫模型没有整改到位,造成铸件与图纸误差大;

③加工工艺凸台(如拉深凸模分模线处均匀分布4个工艺凸台,以方便加工底面)位置、尺寸没有体现在加工图纸上;

④铸造工艺缺陷、铸造变形造成的误差等,如果完全按照理论图纸尺寸编程加工,会造成撞刀甚至撞机事故的发生,即使没有发生撞刀撞机事故,也会有走空刀现象,加工效率低。因此加工余量的不可控,使得数控操作员不敢按程序加工,给操作员造成心理压力。在编制结构面程序时,必须使用实际铸件毛坯进行编程,后处理生成NC程序后,再用NCBrain软件对NC程序进行检查和优化,自动在余量大的区域增加分层加工刀路、删除走空刀的程序段或切换成快速略过,经过处理的NC程序就可以安全地进行数控加工,如图1所示。实践证明:经过实际毛坯余量编程和NCBrain检查及优化程序后可以实现模具结构面自动化加工,避免质量事故的发生,提高加工效率和设备利用率,降低数控操作员劳动强度。

图1 NCBrain检查和优化程序

铸件毛坯的余量一般通过扫描技术获取数据,常用的方法有白光扫描和铸件拍照,采用拍照方式采集的数据效率高,拍照人员以模具底面、凸台面为基准贴点进行拍照,如图2所示,取点云数据,编程员把点云与图纸对齐后导入NCBrain中,生成铸件毛坯(留做检查G代码程序),再导出STL格式到PowerMILL软件进行编程,保证毛坯余量与实际一致。

图2 铸件拍照

模具结构面中的镶件安装面、背托、凸台和导板安装面需要分开加工,遵循从上到下、从陡峭面到平缓面、从外到内的加工策略,同时考虑非加工面的干涉问题。另外还需考虑加工精度及加工效率,刀具应该优先使用短刀加工再用长刀加工,采用分层(Z轴等高切削)顺铣加工和插铣加工相结合的方式。粗加工刀具选用双魔新干线HF型铣刀D63R3、精加工刀具选用方肩铣刀D63R0.8,如图3所示。

图3 双魔新干线铣刀

2.1 镶件安装面和背托的编程加工

镶件安装面和背托余量方向不同,安装面的加工余量是轴向余量而背托是径向余量,为了提高加工效率、避免加工干涉,加工顺序:先分层顺铣背托至镶件安装面,即背托粗加工径向余量0.3 mm,轴向余量10 mm(因铸件余量为10 mm),再进行安装面3D环绕粗加工,轴向余量0.3 mm,径向余量1 mm(刀杆干涉背托面),最后再进行平行往复半精加工和精加工。为了保证加工面的垂直度和平面度,精加工策略设置为背托采用双向插铣方式、镶件安装面采用平行往复加工方式。注意轴向余量和径向余量设置,如精加工背托时径向余量为0、轴向余量为0.5 mm,加工安装面时径向余量为0.5 mm,轴向余量为0,以使刀具受力均匀。

2.2 凸台编程加工

模具结构面上的安全凸台、平衡块(到底垫块)安装凸台等,一般采用平行往复粗铣和精铣加工,若凸台周边有非加工面,为避免干涉,编程时径向余量留7 mm,其它切削参数不变。

2.3 导板安装面或导板导滑面编程加工

导板面垂直度要求高,为保证加工精度又兼顾加工效率,粗加工采用Z向分层顺铣加工,半精铣和精铣采用插铣方式加工。

2.4 孔类结构面编程加工

导柱导套孔、弹簧安装孔等大圆孔优先用φ40 mm方肩刀Z向分层粗加工,提供镗孔精加工程序;

对凹模套等小孔,根据孔的尺寸分别采用φ25、φ16、φ12 mm方肩刀Z向分层粗加工,提供镗孔精加工程序。

2.5 U型槽与定位面及键槽等结构面的编程加工

U型槽、快速定位面、键槽等结构面优先采用φ25、φ16 mm方肩刀Z向分层加工,键槽2D轮廓采用φ16 mm超硬刀加工,余量为-0.03 mm。

根据上述编程加工思路,制定了针对模具零件不同加工特征、加工工艺、刀具参数和编程策略建立与加工面相对应的编程模板,创建机床加工仿真数据库、刀具数据库。利用visual basic.net使用接口函数PowerSolutionDOTNetOLE.dll文件对Power⁃MILL进行二次开发,可实现对PowerMILL软件的控制及智能化编程,编程系统结构如图4所示。

图4 智能编程系统结构

3.1 系统界面设计

模具结构面有底面和正面加工两部分,为了在同一个项目文件中编制一个模具零件的加工程序,如上模座,需要底面和正面一起编制,设计的操作界面如图5所示。

图5 智能编程系统界面

结构面中不同的加工部位都有相对应的编程窗口,加工参数设置为企业规定的加工工艺要求,包括加工刀具、加工方式、切削余量等,转速进给在编程模板中设置好,编程员只需要点击“执行”和“计算”按钮即可自动生成粗加工、半精加工和精加工程序(若需要可勾选),并把程序分别放在粗铣机床和精铣机床的目录下,如图6所示。

图6 自动生成的加工程序

3.2 使用visual basic.net开发方法

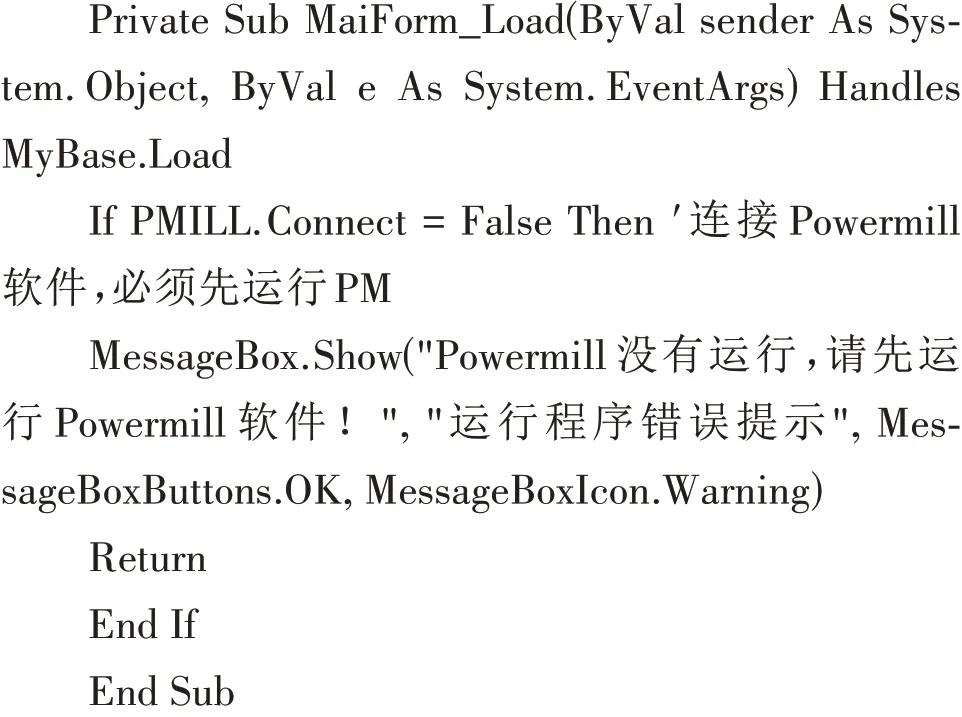

二次开发需要使用PowerSolutionDOTNetOLE.dll作为开发控件,该控件可用于任何.Net语言中,以Microsoft Visual Studio 2010作为开发环境对Pow⁃erMILL2018进行二次开发。在开发环境的“解决方案资源管理器”中添加引用的控件PowerSolution⁃DOTNetOLE.dl,即可对PowerMILL进行开发,会用到较多函数,具体可以查看帮助文件,比如使用con⁃nect函数连接PowerMILL,可以先通过IMPORTS语句指定类:

在编程界面中,可以根据工艺要求和编程思路添加按钮、选项、下拉列表和文本框等代码,开发者需要有一定的VB.NET编程知识,再结合工作需要就可以编写适合企业要求的功能。

图5中导板加工的方式有Z向分层加工和单层加工2个选项,分层加工一般用D63R0.8方肩刀进行多刀加工,单层加工一般用D50立铣刀加工,一般默认使用D63R0.8方肩刀加工,针对这个选项的编程代码如下:

智能化编程系统分不同的功能界面,每个界面都有不同要求的按钮、选项、下拉列表等,需要针对其要求编写代码,最终实现智能化编程,提高编程工作效率。

基于PowerMILL的汽车覆盖件结构面智能化编程的二次开发是根据企业数控加工工艺、现有数控设备、加工刀具、模具类型等要求的研究,设计开发了智能化编程系统,创建了刀具库、机床仿真数据库、编程模板和常用加工策略,把加工刀具、加工参数和机床数据融入系统中,编程员只需要分图层对应放置加工面,即可实现数控编程的智能化和自动化,对模具加工技术的发展有现实意义,有效提高编程工作效率和加工效率,降低用工成本和加工成本,避免人为因素造成的质量事故,给企业带来较好的经济效益。

猜你喜欢粗加工精加工铸件GJB 2896A-2020《钛及钛合金熔模精密铸件规范》解读机械工业标准化与质量(2022年3期)2022-08-12大型压铸模具铸造模架数控粗加工的高效方法辽宁师专学报(自然科学版)(2021年1期)2021-07-21KDP晶体侧棱高效高精加工装备研制制造技术与机床(2018年10期)2018-10-13粗加工切削参数对钛合金多工步加工过程的影响制造技术与机床(2018年8期)2018-10-09论轴类工件在普通车床上加工工艺的分析设计农机使用与维修(2018年2期)2018-02-26废铸件推出装置中国铸造装备与技术(2017年6期)2018-01-22三次参数样条在机床高速高精加工中的应用制造技术与机床(2017年7期)2018-01-19椭球精加工轨迹及程序设计制造技术与机床(2017年9期)2017-11-27熔模铸件缺陷分析及案例凿岩机械气动工具(2017年2期)2017-07-19环形凹槽类铸件铸造工艺中国铸造装备与技术(2017年3期)2017-06-21