陆诗建,刘苗苗,刘玲,康国俊,毛松柏,王风,张娟娟,贡玉萍

(1 中国矿业大学碳中和研究院,江苏 徐州 221116;

2 中国矿业大学化工学院,江苏 徐州 221116;

3 中石化南京化工研究院有限公司,江苏 南京 210044)

近年来,地球气候显著变暖,世界各地自然灾害频发,其主要原因之一就是人类过多地使用化石(碳)能源,使大气中以二氧化碳为主的温室气体浓度快速上升。各国纷纷出台减碳政策,相继提出碳中和目标,以应对全球气候变暖。

据Jiang 等[1]基于全球升温1.5℃情景下的预测,与2020年相比,2050年需减少近100亿吨年均CO2排放量,采用的措施包括大幅削减煤炭等传统能源使用,大力发展核能、风能等清洁能源,同时加速化石燃料附加CCUS技术。其中,CCUS指的是CO2捕集、利用与封存技术,该技术具有减少人为CO2排放量,以及实现化石能源利用产生的CO2近零排放的潜力[2],成为当前碳减排主要途径之一,也是2060实现碳中和的兜底技术保障。

国际能源署(IEA)指出,CCUS 技术是实现减排目标中唯一既能直接减少关键领域碳排放,又能降低已有CO2浓度以平衡无法避免的碳排放的技术[3]。据联合国政府间气候变化专门委员会(IPCC)根据不同情境预测,若2030年CO2减排量不能达到41%以上,则CCUS技术将成为保障全球升温1.5℃的主要力量[4]。IEA 进一步分析得到,在可持续发展情景下,到2070年,CCUS将占据二氧化碳年减排贡献的19.2%,累积碳减排贡献的15%[3]。大规模、低成本、商业化将是CCUS工程未来发展趋势。

煤炭是中国当前最主要的能源类型,燃煤电厂是中国CO2的主要排放源,达到CO2排放总量的50%以上[5]。将燃煤电厂烟气CO2进行捕集回收与利用封存是国内碳减排的关键,也是CCUS技术大规模应用的必经之路。其中CO2捕集技术是最为关键环节,决定气源纯度和成本,过程耗能占CCUS项目总能耗60%以上[6]。目前燃煤烟气CO2捕集技术主要采用有机胺吸收法,该项技术在国内仍不同程度地处于实验室研究和工业示范阶段,规模整体较小,对于大规模燃煤电厂CO2捕集工程(规模≥100 万吨/年),国内尚没有工业运行的先例,国外仅有2例。

1.1 胺法CO2捕集技术原理

胺法CO2捕集技术的基本原理是利用胺液和烟气中CO2发生化学反应形成化学键从而实现对烟气中CO2的吸收,并通过热解再生将CO2释放出来[7]。作为CO2吸收剂的胺液通常具有氨基和羟基,氨基可以改变溶液的pH,增加胺液分解后溶液的碱度,从而增加CO2的吸收速度,是有机胺吸收烟气中CO2的关键[8]。

1.1.1 伯胺、仲胺反应原理

对于伯胺(一级胺)或仲胺(二级胺)吸收CO2,由于N 原子上连接活性氢,醇胺与CO2先反应形成两性离子,两性离子再与醇胺反应产生氨基甲酸酯,见式(1)、式(2)。总反应见式(3)。

吸收反应为放热反应,吸收后进行加热,可实现醇胺溶液再生。由总反应可看出,对于含有1个氢原子的伯胺和仲胺,由于热力学的限制,最大吸收负载为0.5mol/mol,见式(4)。

对于伯胺和仲胺,其反应特征在于吸收速率快但吸收负载较低。

1.1.2 叔胺反应原理

叔胺(三级胺)分子结构上没有活泼氢原子,因此不会形成氨基甲酸酯,其在吸收过程中可认为CO2离解时的催化剂,与CO2离解产生的氢离子反应生成碳酸氢盐,见式(5)、式(6)。其总反应见式(7)。

吸收反应放热,吸收后进行加热,可实现叔胺溶液可逆再生。从总反应可得出,叔胺溶液对CO2的最大吸收负载可以达到1mol/mol;

但是由于没有活性氢,吸收速率较低。

1.1.3 空间位阻胺反应原理

对于空间位阻胺,由于与其分子结构中N原子相连的官能团较大,它将阻碍胺上活泼H 原子与CO2的反应,并且影响了生成的氨基甲酸酯的稳定性,使其最终离解为碳酸氢根。位阻胺吸收CO2的负载与叔胺相当,可达1mol/mol。

以AMP 为例,提出的一种反应过程如式(8)、式(9)。总反应见式(10)。

1.2 胺法CO2捕集技术工艺流程

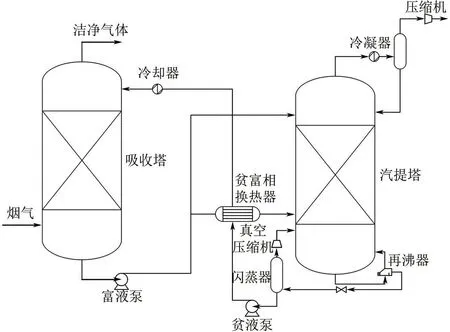

烟气胺法CO2捕集技术工艺流程如图1 所示。该碳捕集工艺系统的主要设备有引风机、水洗塔、吸收塔、解吸塔、闪蒸罐、再沸器、贫富液换热器、贫液冷却器以及输送泵等。高温烟气进入碳捕集装置的水洗塔,在塔内进行降温脱硫等预处理后由引风机送入吸收塔。烟气中的CO2进入吸收塔后与有机胺吸收剂发生化学反应进入液相,经洗涤降温后的无碳烟气从吸收塔顶部排出。吸收CO2的富液经富液泵送入贫富液换热器与贫液进行换热后送入解吸塔,在温度和压力的作用下发生逆向反应解吸出CO2变成贫液,引入MVR 热泵使贫液闪蒸增压,增压后的闪蒸气进入解吸塔与富液换热放出大量热量,和再沸器产生的热量一起促进富液解吸再生。解吸塔顶排出的气体经冷却水分后得到较为纯净的CO2,随后被送入后续压缩工段用于封存和利用。解吸塔底的贫液通过贫富液换热器降低温度后泵吸到吸收塔塔顶,继续进行CO2吸收工作。

图1 烟气胺法CO2捕集技术工艺流程

胺液化学吸收法因其CO2分离能力较强、蒸气压低、成本低且可循环利用等优势[9],成为目前燃煤/燃气电厂燃烧后捕集CO2使用最为广泛的技术。但是,胺液化学吸收法仍然存在一些不可忽视的缺陷,如捕集过程中由于蒸发和降解会造成大量溶剂损失;

溶剂热解再生过程中的能耗过高;

设备腐蚀严重导致投资运营成本高等。为了克服这些问题,国内外大量研究在寻求吸收性能良好、再生能耗低、腐蚀性小、成本低廉的新型吸收剂,新型吸收剂包括混合胺、相变吸收剂、非水或少水胺、离子液体、纳米流体、催化吸收剂以及氨基酸盐类等。

(1)混合胺吸收剂 混合胺吸收剂的原理就是将具有互补特征的有机胺结合起来[10],通过不同的胺液比例复配优化,从而达到降低再生能耗的目的,是现阶段燃烧后化学吸收法应用最多的吸收剂。Zhang 等[11]研究了单乙醇胺(MEA)、N−甲基二乙醇胺(MDEA)和哌嗪(PZ)组成的三元混合吸收体的吸收解吸性能,研究发现,相较于5mol/L MEA 吸收体系,MEA−MDEA−PZ 吸收体系的CO2循环容量和CO2解吸率增加,再生能耗降低,降低了15.22%~49.92%。Dash 等[12]对由AMP 和1MPZ 复配而成的混合吸收剂进行研究,发现20%(质量分数)AMP+20%(质量分数)1MPZ混合胺吸收体系的CO2循环容量最高可达1.7mol/L,远高于传统的30%MEA水溶液。

(2)相变吸收剂 相变吸收剂吸收CO2后形成两相,仅有富液相进入解吸单元热解再生,贫液相则直接循环至吸收塔,进入解吸单元的溶剂体积减小,从而使水蒸发及显热能耗降低[13],达到降低再生能耗的目的。Zhang等[14]研究了MEA/1−丙醇/H2O相变吸收系统的CO2捕集过程,发现该吸收体系的CO2循环容量最高可达2.59mol/kg,相较于30% MEA水溶液增加了62%。吕碧洪等[15]研究了“氨基−唑基双功能离子液体−乙醇−水”相变体系捕集CO2吸收−解吸性能,结果表明该相变吸收剂稳定性和重复利用性良好,且吸收容量最高可达1.548mol/mol。周小斌[16]开发了“DETA−AMP−PMDETA”相变吸收剂,研究了不同配比下吸收剂分相情况、循环负载量以及吸收剂的物理性质,结果表明该吸收剂再生能耗最低可降至1.83GJ/t,相较于传统MEA吸收剂降低了52%。Wang 等[17]以环丁砜为分相剂,改善了DETA−PMDETA 双相吸收剂的节能再生能力,结果表明,DETA−PMDETA−环丁砜双相吸收剂捕集CO2时再生热耗最低可降至1.86GJ/t,比5mol/L MEA系统的再生能耗降低了53.4%。Wang等[18]提出一种1−丙醇代替部分水的单乙醇胺(MEA)基双相吸收剂,以降低CO2捕集技术的再生能耗,结果表明,总再生能耗降至2.40GJ/t,比以30%(质量分数)MEA作吸收剂时降低了39.85%。

(3)非水或少水吸收剂 非水或少水吸收剂用有机溶剂或功能化离子液体代替部分水或全部水,以减少再生能耗、吸收剂损失以及对设备的腐蚀[19−20]。郭晖[21]考察了MEA/EGME 非水吸收体系在CO2吸收解吸过程中的特性,发现MEA/EGME吸收体系的吸收容量约为2.1mol/mol,吸收解吸循环负载量为1.4~1.5mol/kg,且再生能耗约为MEA 水溶液的45%。Bougie等[22]将MEA分别溶于乙二醇、1−丙醇(EG/PrOH)、二乙二醇单乙醚(DEGMEE)以及N−甲基甲酰胺(NMF)并用于捕集CO2,研究发现MEA−DEGMEE 吸收体系的吸收解吸性能最佳,其再生能耗比30%MEA水溶液降低了78%。

(4)离子液体吸收剂 绿色溶剂离子液体因其热稳定性高以及可调控的分子结构而受到特别关注[23],其在CO2捕集过程中具有捕集效率高、再生能耗低等优点。但离子液体黏度极高、制备成本极大,因此目前仅处于实验室阶段。金羿等[24]研究了羟基吡啶型离子液体[P4444][3−Op]与DBU 复配对CO2的吸收性能,结果表明,制得的[P4444][3−Op]具有良好的吸收性能,吸收容量可达到1.06mol/mol。郭雨桐等[25]利用[TETAH]+[BF4]−和乙二醇(EG)复配吸收CO2,发现当[TETAH]+[BF4]−质量分数为20%、气体流量为200mL/min、吸收温度为15℃时,[TETAH]+[BF4]−−EG体系的CO2吸收容量可高达1.50mol/mol。

(5)纳米流体吸收剂 纳米流体是通过将纳米级材料(如纳米颗粒、纳米管、纳米纤维等)均匀分散到基液中形成的一种新型吸收剂[26],能够强化CO2吸收过程中的气液传质并降低吸收剂热解再生时所需的能耗[27],进一步提升CO2吸收性能。Saidi[28]研究了碳纳米管和SiO2纳米流体对CO2吸收的强化作用,结果表明,碳纳米管和SiO2纳米颗粒显著改善了基流体的传质性能,提高了CO2的吸收速率,且碳纳米管比SiO2纳米流体具有更好的吸收性能。赵子淇等[29]比较了不同纳米流体(SiO2、TiO2、Al2O3)对CO2吸收的强化作用,结果表明,60nm的TiO2对TETA 吸收CO2的促进作用最明显,平均增强系数达到1.42。

(6)催化吸收剂 催化型吸收剂则是向有机胺吸收剂中加入催化剂,可以有效促进解吸的进行,可以在原吸收剂体系基础上进一步提高循环容量、降低再生温度从而减少再生能耗。Seo 等[30]研究了以镍纳米颗粒为催化剂的MEA 溶剂在工业反应器填充柱中捕集CO2的吸收性能,研究表明在微反应器中有限的混合条件下,CO2的平均吸收率提高了34%。Zain Ali Saleh 等[31]研究发现,相较于未添加催化剂的MEA水溶液,在MEA中添加SO2−4/ZrO2/SiO2可使再生能耗降低36.48%,解吸率增加35.1%。

(7)氨基酸盐类吸收剂 氨基酸盐类具有与烷醇胺相似的官能团[32],因此其吸收速率和吸收容量与烷醇胺相当。相较于传统胺类吸收剂,氨基酸盐类还具有毒性低、挥发性低、腐蚀性低以及抗降解能力强等独特优势[33]。目前的研究表明,肌氨酸盐、甘氨酸盐、脯氨酸盐是众多氨基酸盐类吸收剂中CO2吸收速率较快的一类[34]。Gao等[35]对比研究了6种常见氨基酸盐和MEA水溶液的CO2捕集性能,发现肌氨酸钾的循环容量和MEA 水溶液相似,同时肌氨酸钾的吸收热最低为−75.79kJ/mol,显热最低为1.18GJ/t,分别比MEA水溶液低14.1%和23.2%。赵月[36]在模拟烟气条件下比较了赖氨酸钾和MEA水溶液吸收CO2的吸收速率、吸收热以及循环容量,发现赖氨酸钾和MEA 水溶液吸收速率和吸收容量相当,但赖氨酸钾循环负载量较高、耐热和耐氧化能力较强。

总的来说,虽然胺液化学吸收技术相对于其他碳捕集技术较为成熟,但由于胺液普遍存在能耗及运行成本较高、稳定性差、逃逸损耗严重等因素,限制了其快速应用和推广。因此,研究新一代的低能耗、低成本、稳定高效、逃逸系数较小的二氧化碳捕集化学吸收法胺溶剂,大幅度降低其能耗水平及CO2捕集成本,仍是该技术未来的主要发展趋势。

胺液吸收剂配合节能技术可在传统工艺基础上进一步降低能耗。每种配方溶剂有其相适应的节能技术。

Rehan等[37]研究了在安装中间冷却器对MEA法CO2捕集系统性能和节能效果的影响,结果表明,CO2捕集系统安装中间冷却器可以提高捕集效率、降低能耗和减少MEA 溶剂用量,并且中间冷却器的理想位置是靠近吸收塔的底部。

李景辉等[38]对比分析了酸气直接压缩式热泵、半贫液循环以及富液压力能回收3种节能技术对高酸性天然气脱硫脱碳的节能效果,综合装置总能耗和有效能考虑,半贫液循环技术(图2)对高酸性天然气脱碳装置的节能效果最优。

图2 半贫液循环高酸性天然气脱硫脱碳工艺流程[38]

高丽娟[39]基于常规胺法CO2捕集系统引入压缩式热泵技术(图3),结果表明,系统再生能耗最低可达3.651GJ/t,相较于常规胺法CO2捕集系统,节能率达到了13.15%。

图3 基于压缩式热泵的CO2捕集工艺流程模型[39]

张金鑫[8]基于MEA法烟气CO2捕集系统引入MVR热泵供热系统(图4),结果表明,和传统CO2捕集工艺相比,在保证CO2捕集率基本不变的情况下,MVR 热泵供热CO2捕集工艺最多可降低25.62%再生能耗。

图4 基于MVR热泵的CO2捕集工艺流程[8]

李小飞等[40]通过Aspen Plus 软件对传统胺法脱碳流程以及吸收塔中间冷却流程、富液分流流程、贫液蒸汽再压缩流程、分流流程、富液分流与贫液蒸汽再压缩整合流程等优化流程进行模拟研究,研究发现,富液分流与贫液蒸汽再压缩整合流程(图5)节能效果最好,相较于传统胺法脱碳流程,再生能耗下降28.2%。

图5 富液分流与贫液蒸汽再压缩整合工艺流程[40]

Lu等[41]基于MEA法捕集CO2开发了“吸收式热泵+MVR 热泵”耦合双热泵的低能耗CO2捕集工艺(图6),结果表明系统能耗比常规MEA 工艺降低38.32%,节水率为63%。

图6 双热泵耦合低能耗CO2捕集工艺流程[41]

传统的反应器(板式塔、填料塔以及喷雾塔)虽然具有成熟的技术和强有力的市场应用,但其仍然存在设备体积大、运行成本高、耗能大等问题。因此,需要寻求小型化CO2捕集反应器来替代传统的塔式化学吸收法。目前,CO2捕集反应器的开发研究主要集中于膜接触器、微通道反应器以及超重力反应器等。

膜接触器是近年来出现的一种新型气体分离反应器,充分耦合了化学吸收法和膜分离法,具有气液接触面积大、传质速率快、操作灵活、设备体积小等优势[42]。膜类型主要有中空纤维膜、平板膜以及螺旋缠绕膜等,其中中空纤维膜因比表面积大、占地面积小,且自身具有支撑结构等优势[43],成为目前膜接触器中研究最为广泛,也是最具有发展潜力的。

吴佳佳等[44]以中空纤维膜接触器为吸收反应器,考察了操作条件不同以及膜结构尺寸不同对MEA、DEA、MDEA 和DMEA 4 种吸收体系吸收CO2性能的影响。结果表明,吸收剂浓度、流速增加,气体流速降低有利于提升CO2脱除效率。

Magnone等[45]采用陶瓷中空纤维膜接触器对5种单胺和16种混合胺吸收剂的CO2捕集性能进行了比较研究。结果表明,使用疏水改性陶瓷HFMC进行CO2化学吸收的单胺基和混胺基吸收剂的CO2吸收性能高度依赖于其化学性质和浓度。

微反应器是微化工技术的核心部件,利用微尺寸效应来强化气液传质过程,既有良好的传质和传热性能。由于其具有产品收率高、安全性好、停留时间可调等优点[46],被广泛应用于CO2吸收。

Aghel 等[47]在圆形微通道反应器内采用MEA 水溶液对CO2进行吸收,结果表明,增加溶剂中MEA浓度和溶剂体积显著提高了吸收效率和气相体积传质;

气体流量的增加会导致吸收速率的降低,从而气相传质系数增加;

与其他传质装置相比,微通道反应器提高了吸收速率。

Janati 等[48]在T 形微通道中使用MEA+DEA 和MEA+TEA水溶液脱除CO2,结果表明,在最优条件下,MEA+DEA和MEA+TEA水溶液对CO2的最大脱除率分别为97.9%和91.9%,体积总气相传质系数最大分别为110kmol·h·kPa/m3和67.5kmol·h·kPa/m3,表明与其他传质装置相比,采用微通道吸收CO2过程中体积总气相传质系数得到显著提升。

旋转填充床(RPB)作为一种典型的过程强化装备,对化工过程中的传质过程具有较好的强化作用[49]。RPB高效的传质效果有利于有效缩小设备尺寸,减少占地面积,降低CO2捕集系统的设备成本,同时RPB操作弹性较灵活便于移动[50]。

盛淼蓬[51]以有机胺为吸收剂,研究了RPB 对CO2脱除过程的强化作用,研究发现,相较于传统塔器,RPB能够显著提升CO2的脱除效果。

Yu 等[52]在RPB 中使用浓缩哌嗪(PZ)和PZ+二乙三胺混合水溶液作为吸收剂,从含10% CO2的氮气气流中捕获CO2。结果表明,与传统填充床相比,RPB具有更大的气液接触面积以及更高的传质速率。

随着CCS技术的兴起,目前国内外研究二氧化碳捕集的科研机构和公司越来越多,碳捕集研究越来越受到关注,并逐步开展试点和示范。

5.1 国内胺法示范工程进展

在国内,胺液化学吸收法碳捕集技术能耗平均水平约为2.4~3.2GJ/t,达到了国际同类水平,但缺少大规模的工业或商业应用,目前仍处于工业示范阶段。我国设计规模较大的、主要的CCUS示范项目,如2009 年投运的华能上海石洞口碳捕集示范项目(10 万吨/年)、2010 年投运的胜利油田烟气碳捕集工程(4 万吨/年)、2019 年投运的华润电力海丰公司CCUS 测试平台项目(2 万吨/年)以及2021 年投运的国家能源集团锦界碳捕集示范工程(15 万吨/年),均采用了相对成熟的复合胺液化学吸收技术。国内相关胺法CO2捕集工程和示范见表1。

表1 国内胺法示范工程进展

5.2 国外胺法示范工程进展

国际范围内,胺液化学吸收法成熟度较高,广泛应用于现有的燃煤电厂等烟气CO2捕集,在国际上已经完成了工业示范和大规模商业运行阶段。2014 年加拿大投运了100 万吨/年的SaskPower 边界大坝项目(图7),2017 年美国投运了世界最大规模的140 万吨/年的PetraNova 项目,2020 年日本投运了Mikawa 生物质燃烧电厂15 万吨/年碳捕集工程,均采用胺液化学吸收捕集技术。胺液再生能耗平均水平为2.6~3.0GJ/t。国外相关胺法CO2捕集工程和示范见表2。

图7 SaskPower边界大坝项目

表2 国外胺法示范工程进展

总体来说,从技术研发层面,烟气碳捕集国内技术与国外处于并跑阶段,但是大规模CO2捕集工程技术研究较少;

从工程示范与应用层面,国内外均建立了燃烧后CO2捕集工程,但国内工业级示范较少,无百万吨级示范;

从运行实践层面,国内燃烧后捕集工程运行时间普遍较短;

胺液开发、节能技术、工艺装备仍有较大提升空间。未来胺法CO2捕集技术的发展趋势主要有以下方面。

(1)低能耗高碳容吸收剂。高吸收速率、高吸收容量以及低再生能耗是目前开发新型吸收剂的主要研究方向。新型吸收剂包括混合胺吸收剂、相变吸收剂、非水吸收剂、离子液体吸收剂、纳米流体吸收剂、氨基酸盐类吸收剂等,但仍处在实验室阶段,且对于新型吸收剂与CO2反应机理以及过程变化的研究相对较少,此应成为研发的重点。

(2)吸收剂防降解与逃逸控制技术。吸收剂降解会导致溶剂损失、CO2吸收能力退化、溶液发泡、设备腐蚀以及管道堵塞等一系列问题,因此研究其降解特性(降解过程、降解产物)并开发相应的抗降解剂至关重要。烟气CO2化学吸收系统的污染物排放形态和成分复杂,会引起环境问题,因此开展CO2化学吸收系统烟气污染物排放与控制研究,对于化学吸收碳捕集大规模应用与示范具有重要意义。

(3)节能工艺技术。加强运行稳定、操作弹性大的节能工艺开发和多种节能工艺耦合技术的研究,进行过程模拟优化,以期得到最佳的节能效果。

(4)特大型CO2捕集反应器开发。加强捕集反应设备强化方面的研究,胺法CO2捕集的过程强化多通过开发高传质效率、高通量以及低压降的塔设备以及传质内构件来实现。

猜你喜欢胺液吸收剂传质新型高负载CO2 吸收剂开发与中试研究热力发电(2022年5期)2022-06-09新型MEA-AMP混合胺吸收剂的抗降解剂研究能源工程(2021年5期)2021-11-20炼油企业胺液系统问题分析及优化建议石油炼制与化工(2021年8期)2021-08-17神经网络模型模拟旋转填充床的有效传质比表面积化学反应工程与工艺(2020年6期)2020-07-13高效液相色谱法同时测定纺织品中11种二苯甲酮类紫外吸收剂理化检验-化学分册(2020年5期)2020-06-15胺液系统长周期稳定运行管理技术石油化工设备技术(2019年5期)2019-09-05氨基酸盐吸收二氧化碳过程的传质特性浙江大学学报(工学版)(2016年2期)2016-06-05电厂烟气膜法脱除CO2吸收剂的研究进展现代工业经济和信息化(2016年8期)2016-05-17TEA+MEA混合胺液脱除天然气中CO2吸收性能天然气化工—C1化学与化工(2015年5期)2015-03-28PTFE膜吸收CO2的工艺参数对传质性能的影响浙江理工大学学报(自然科学版)(2015年7期)2015-03-01